采用水性色浆对乳胶漆进行调色, 已被大多数涂料生产厂家所接受。在调色过程中必须对颜色、耐候性、遮盖力、涂膜的物理机械性能、调色价格、毒性等方面加以考虑, 要做到各方面的最优化是一件很困难的事, 常会因为顾此失彼而出现各类质量问题。本文指出乳胶漆在调色过程中容易出现的问题, 并分析其原因和解决方法, 总结归纳出乳胶漆调色用色浆的最佳方法。

问题分析及解决方法:

乳胶漆与水性色浆的相容性:

1、用水性色浆对乳胶漆进行调色, 首先必然要求水性色浆和乳胶漆有很好的相容性, 若相容性不佳, 则会产生絮凝、浮色、发花、着色力下降、色相偏移、细度增大、光泽降低、涂料稳定性变差等现象。

2、判断相容性最好的方法是做指研实验, 其操作方法为: 将最大量的色浆加入到乳胶漆中, 混合搅拌均匀后涂布在刮涂纸上, 在其表干前用手指擦拭约一分钟左右, 实干后观察擦拭部位与未擦拭部位是否有色差, 若无色差, 说明相容性好: 若存在色差, 则说明颜料存在絮凝, 擦拭部位因受到外力的作用而解絮凝

3、可用其它方法测试相容性:(1) 观察色相变化絮凝会使色相红移; (2) 测量细度; (3) 淋涂实验。

产生相容性不良的原因一般有二种可能:

一、是色浆的分散稳定性差, 易产生絮凝、浮色、发花等弊病, 这要求用户应选用分散性、稳定性好的高性能色浆;另一个原因可能是乳胶漆内润湿分散剂的用量不足或不适宜, 在色浆加入后乳胶漆内的颜、填料粒子抢夺色浆颜料表面的分散剂, 使色浆颜料产生絮凝, 这时需要增加乳胶漆分散剂的用量或改变润湿分散剂, 直至通过相容性实验。

值得一提的是在色浆同乳胶漆相容性良好时,色浆加入乳胶漆后一般只需用分散机搅拌均匀或混匀机混合均匀即可, 不再需要砂磨或高速分散。在砂磨或高速分散条件下的高剪切力会使乳胶漆内的颜、填料进一步分散产生新的表面, 新生表面需要吸附分散剂来稳定, 这可能会引起色浆内颜料的絮凝。

颜色的准确性和重现性:

1、乳胶漆调色是为了给予涂料以丰富的色彩, 这就要求颜色必须有很好的准确性和重现性。准确性和重现性既相对独立又相互关联, 对用户来说它们很重要, 对于同一用户来说批次之间的重现性可能更加重要。

2、影响颜色的准确性和重现性的因素有许多方面, 其中最重要的是色浆质量的稳定性、颜色配方的准确性和基础漆的稳定性。在基础检稳定的前题下, 乳胶漆采用无配色软件支持的普通色浆来调色, 完全凭经验, 需要反复多次校正, 必定会产生准确性和重现性差的后果, 但采用有配色软件支持的高品质色浆, 调色将会有很好的准确性和重现性。这是由于它们在色浆质量的稳定性和颜色配方的准确性二个方面有着本质的不同。

从以上分析可以认识到, 实现颜色准确性和重现性最简单可行的方法是采用有配色软件支持的高品质色浆调色。

颜色的鲜艳性:

在乳胶漆的调色过程中, 常常遇到颜色不够鲜艳, 或者饱和度差的情况。产生这种情况一般可能有如下几种原因:

1、色浆的饱和度不够;

2、采用的色浆系统不能很好地覆盖整个色空间, 靠远离颜色坐标点的色浆来调色, 即使能调出色相相近的颜色, 饱和度也一定会大大降低;

3、颜色配方中采用的色浆过多, 甚至于在同一配方中使用互补色, 使饱和度也大为降低, 由于颜色混合是相减混合, 会使颜色暗淡;

4、乳胶漆中含有的白色颜料过多或由于PVC 太高产生的干遮盖力冲淡。

必要获得鲜艳的颜色, 必需注意以下几个问题:

1、制造色浆的颜料必需鲜艳, 由于颜料的结构、晶型、原级颜料粒子的尺寸等方面都对颜色的鲜艳性产生影响, 因此对制造色浆的颜料要严格控制

2、采用的色浆系统要能很好地覆盖整个颜色空间, 任何一种颜色都能从色浆体系内找到色空间距离较近的色浆来调制, 这样可以保证在不太大牺牲饱和度的情况下达到色相的一致;

3 、颜色配方中选用的色浆种类应尽可能少, 只要采用的色浆系统适当, 任何一种颜色最多只要四种色浆均可调出,色浆的种类过多不仅颜色暗淡, 而且不经济;

4、高饱和度的颜色一般不用白色颜料, 而用清漆调制即可。若基漆内含有白色颜料或白色颜料过多, 饱和度必定会降低或需要加入大量的色浆来达到足够的饱和度, 这样将使调色成本大大提高, 同时还可能影响涂料的其它性能;

5、乳胶漆中常采用通过提高涂料的PVC 产生“干遮盖力”的办法来降低成本, 当调制高饱和度的颜色时, 这种“干遮盖力”会象白色颜料一样, 冲淡色彩, 降低饱和度,因此涂料的PVC 不可太高, 一般不应大于45 %。

而配色软件支持的高品质色浆系统能完全覆盖整个色空间, 每种色浆色相和色强度都有严格控制, 有很好的鲜艳性, 在全部颜色配方中遵循同一配方不使用互补色, 依据每个配方最多使用四种色浆的配色原则, 可充分保证颜色的鲜艳性。

耐候性:

耐候性是外墙乳胶漆最重要的性能之一, 但由于检测时间长、测试仪器昂贵, 到目前为止还没有很好的检测方法, 因此它是涂料生产厂家最难把握、最易出现质量问题的指标。

引起耐候性差的原因常有以下几种:

引起耐候性差的原因常有以下几种:

(1) 颜料的化学结构和晶型不适宜;

(2) 浅色漆和深色漆中选用了耐候性相同的色浆;

(3) 颜料的粒径太小;

(4) 漆内乳液的耐候性太差;

(5) 涂料的颜料体积浓度过大等因素。

因此要获得耐候性较好的涂料, 必须综合全面地考虑以上各种因素。

颜料的耐候性能主要取决于它的化学结构及晶型。无机颜料中的金红石型钛白、氧化铁系颜料有极好的耐候性,是外墙乳胶漆中应用最多的颜料。锐钛型钛白、立德粉、铬酸铅类颜料由于耐候性差, 不能在外墙涂料中使用。钒酸铋类颜料有很好的耐光性, 但由于遮盖力差、价格昂贵, 在外墙涂料中也很少使用。耐候性优良的有机颜料在化学结构上有分子量大、分子内含卤素原子、极性基团、金属原子和分子间可形成氢键等特点。有机颜料中用量最大的为酞菁系列颜料, 酞菁兰( PB15 ∶4 、PB15∶3 、PB15∶1) 、酞菁绿( PG7 、PG36) 均有很好的耐候性, 可用于不同色域的外墙乳胶漆中。

外墙涂料中最难选择的是红色和黄色, 必须综合考虑颜料本身的耐候性、颜色的深浅以及着色力和价格等方面。

在外墙涂料中常用的红色颜料有单偶氮红(PR112) 、喹吖啶酮红( PR122) 、喹吖啶酮紫(PV19 红相紫) 、蒽醌酮红( PR168) 等颜料。单偶氮红颜料耐候性一般, 但着色力高, 颜色鲜艳;喹吖啶酮颜料无论是深色还是冲淡色的耐候性均好, 冲淡色的耐候性甚至还略有提高; 蒽醌酮红的耐候性最佳。由于有机颜料冲淡色和深色相比耐候性下降, 因此PR112 不能用于浅色, 可有限度地

用于中间色域, 主要用于深色大红, 浅色则用耐候性更好的喹吖啶酮颜料和蒽醌酮红颜料来调色。monicolor 调色系统对此则有严格的规定: PR112 不能用于A 基漆(白漆) 中, 在B 基漆(半白漆) 中用量每升不得少于136 个单位(一个单位= 01308ml) ; 在C 基漆(清漆) 中用量不得少于钛白浆用量的一半。此规则可保证每个颜色配方都有很好的耐候性。DPP 系列红颜料(如PR254) 有很好的耐候性, 但其价格太高, 性能已超过乳胶漆对颜料的要求, 很少用于乳胶漆中, 而主要应用于高档汽车面漆中。

外墙涂料中常用的黄色颜料有单偶氮黄(PY74) 、双偶氮黄(PY83) 、喹啉黄(PY138) 和异吲哚啉酮(PY109) 等颜料。偶氮颜料为传统的有机颜料, 耐候性一般, 但颜色鲜艳, 着色力好,且价格便宜, 主要用于中、深色的着色; 喹啉黄和异吲哚啉酮的分子内都含有极性基团, 分子间可形成强烈的氢键, 使它们有极好的耐候性能, 其冲淡色的耐候性也可达到4~5 级, 主要用于浅、中色色域的着色。如何正确地使用普通黄色有机颜料和高性能黄色有机颜料, 在monicolor 调色系统中有极严格的配比规定, 保证调色配方有很好的耐候性。获得外墙涂料高耐候性的另一种方法是在颜色设计时尽可能选用中、低彩度的颜色, 便可采用无机颜料或无机颜料和有机颜料一起来调色, 这一点无论是从颜色美学还是从经济性上考虑也都是一致的,从各大涂料公司的外墙色卡也能得出这一结论。

色浆内颜料粒子的直径变小, 着色力提高, 但耐光光泽度会变差, 因此颜料的粒径不是越细越好, 而应控制在某一适当的范围之内。高品质色浆的细度都严格控制在适当的范围内, 在加入到乳胶漆中后只需搅拌均匀或用混匀机混合均匀即可, 不用再继续砂磨, 否则不仅会出现上述分散剂的重新分配引起的颜料絮凝, 还会出现因颜料细度过小而导致的耐候性降低。

乳胶漆的耐候性能在很大程度上取决于乳液的类型、涂料的PVC 等因素。乳液的耐候性差, 易被破坏, 颜料则失去了保护, 受到的辐射密度加强, 耐候性变差; 涂料的PVC 越高, 一方面颜料粒子受到基料的保护越少, 耐候性变差; 另一方面涂膜表面越粗糙, 吸收的光和热越多, 也加快了颜料的破坏速度, 耐候性变差。因此要得到保色耐候性好的涂料, 不仅要求颜料的耐候性要好, 还要求选用耐候性优良的纯丙、硅丙、苯丙等乳液, 且涂料的PVC 不可太高。

遮盖力不足或遮盖力过剩:

色浆不仅赋予乳胶漆丰富的色彩, 还有一个重要功能是提供乳胶漆的遮盖力, 这一点往往易被大家忽视, 因此也是常出现质量问题之处。

由于现行的乳胶漆国家标准中仅对白色或浅色有对比率的要求, 对中间色及深色无遮盖力的具体指标, 因此许多厂家对中间色和深色的遮盖力没有控制。中间色和深色含钛白较少, 含有机颜料较多, 而有机颜料的遮盖力较差, 因此中间色和深色最易出现遮盖力不足的问题, 有些厂家甚至向其用户提出浅色涂二道, 中间色涂三道, 深色涂四道的要求, 显然这种要求很难让用户接受。解决问题的方法有: (1) 基础漆的钛白含量要适宜, 要分别用钛白含量为高、中、低不同的基础漆来进行浅、中、深色的调色, 钛白能提供给涂料很好的遮盖力, 但用量过少, 涂料很难有较好的遮盖力; (2)通常无机颜料的遮盖力比有机颜料的遮盖力要好得多, 因此在设计颜色配方时要尽可能使用无机颜料或无机颜料和有机颜料一起来调色; (3) 在选用有机颜料时, 不但要求颜料具有较好的耐候性和着色力, 还要求其具有较好的遮盖力。

另一种常见问题是遮盖力过剩。国内许多中小型涂料厂习惯生产白色乳胶漆, 很少甚至根本不生产半白乳胶漆和乳胶清漆, 常用半白漆来调深色,用白色漆来调中间色甚至深色, 这样必需加入大量的色浆才能达到一定的饱和度, 其结果是: (1) 白漆已有很好的遮盖力, 加入大量色浆后遮盖力产生严重过剩; (2) 大量色浆的加入将会使调色成本成倍提高; (3) 色浆超过最大加入量时将使涂料的耐水性、耐擦洗性等性能产生严重影响。

现代调色系统根据颜色的深浅不同, 通常选用三种钛白含量不同的基础漆来调色, 精选最佳遮盖力的颜料, 同时充分考虑尽可能选用无机颜料的原则设计每个颜色配方, 可避免发生遮盖不足或过剩的问题。另外, 乳胶漆的遮盖力还要根据涂膜的厚度来设计, 颜色配方一般是按干膜厚度为30μm~60μm 的涂料设计的, 当干膜厚度大于60μm (如弹性涂料) 时, 应对调色配方进行调整, 适当降低涂料的遮盖力。采用调色系统的用户可以很方便地通过调整颜色管理软件中的色浆分配注入规则来实现全部颜色的调整。

色漆涂膜的性能:

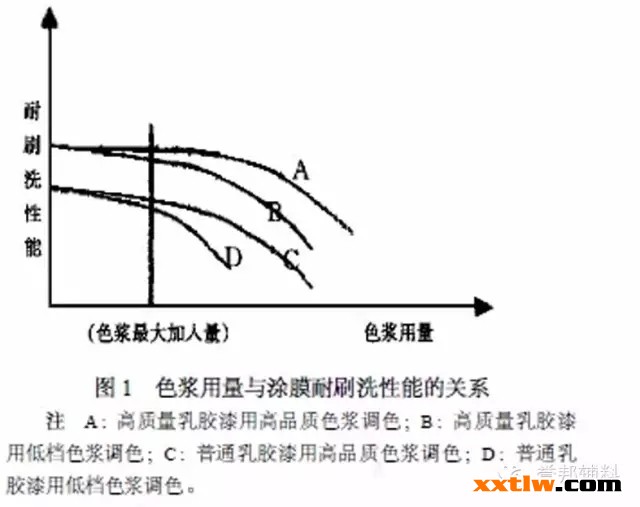

使用高性能色浆调色在不超过最大加入量时,对涂料的性能几乎没有影响, 但使用低档色浆或色浆使用不当时, 可能会对涂料的性能产生很大的负面影响, 使涂料的耐水性、耐擦洗性、耐碱性、光泽等性能降低, 使原来合格的基础漆变为不合格产品, 这种影响对于中、低档乳胶漆的影响尤其严重。图1 是不同品质色浆的添加量对不同质量乳胶漆的耐刷洗性能的影响规律。

低档色浆大量使用乙二醇作保湿剂, 亲水性强, 价格低的乳化剂和润湿剂来分散稳定颜料; 高档色浆则采用丙二醇作保湿剂, 大量采用高品质分散剂来分散稳定颜料。乙二醇吸水性较丙二醇强,在涂料干燥成膜过程中挥发速度慢, 特别是在低温高湿的条件下, 其挥发速率可能会低于成膜助剂,影响乳液的融合成膜。乳化剂和润湿剂有一定的亲水性, 且由于分散效果不如高品质分散剂, 因此用量较大, 会长期保留在涂膜中, 影响涂膜的耐水、耐擦洗、耐碱等性能。

色漆涂膜性能变差的另一个原因是基础漆选择不当。如前所述, 选用白色基础漆来调中间色或用半白漆来调深色漆时, 色浆的用量将会成倍地增多, 超过色浆的最大加入量, 将会严重影响涂料成膜, 且最后涂膜的亲水性物质的含量将会大大地提高, 涂膜的耐水、耐擦洗等性能显著降低。有配色软件支持的调色, 根据颜色的深淡, 选用钛白含量不同的白漆、半白漆和清漆调色, 色浆的用量不可能超过最大用量, 因此对基础漆的性能几乎无影响。