中国新型涂料网讯:

摘要:以星形SBS热塑性弹性体为基料,采用两种方法制备了化铣可剥性涂料,并对比了自制涂料和国外化铣可剥性涂料的性能。实验证明,自制化铣可剥性涂料耐酸、碱性好,剥离强度适中,涂膜均匀,产品综合性能接近美国同类可剥性涂料的性能。

关键词:可剥性涂料;化学铣切;浸蚀性

中图分类号:TQ334.3 文献标识码:B 文章编号:1005-4030(2012)01-0047-03

化铣可剥性涂料又称化铣保护涂料,是化学铣切工艺中不可或缺的原材料。在化铣工艺中,有些零件的非铣区要用可剥性涂料临时保护,然后将需要化铣的部分剥离。化铣工艺完成后,再将保护面的涂层剥离。化学铣切(化铣),是将加工零件按照设计者的要求化学铣切成为所需要的几何形状和一定深度的加工方法,此方法的优点是能完成机械加工难以实现的铣切工艺,比如加工形状过大,加工材料硬度过高,切削量过大的零件的铣切,这种情况往往都需要用化学铣切的工艺来实现[1]。

化铣与一般的机械加工对比,其不同是通过所需加工的零件在化学浸蚀液中停留的时间长短来控制,而其加工的几何形状是通过化铣可剥性涂料来保证的。化铣工艺对化铣可剥性涂料的要求[2]是:(1)有良好的附着性,在化铣过程中对需要保护的(非加工面)部分起保护作用,保证被保护面不得与化铣液发生化学反应,进而出现漏蚀现象;(2)使用过程中,施工工艺、固化、干燥等操作简便易行,常温下快干、固化;(3)粘合强度适中,粘合均匀,有良好的可剥性,即化铣后既不出现漏蚀,又要有良好的可剥性;(4)涂层形成后便于使用电刷检查是否有针孔、气泡等,并方便修补;(5)涂层厚度均匀,并且刻型性良好,侵蚀比稳定,并且达到0.9~1.1为最佳;(6)原材料易得,价格便宜,还可回收再利用,以降低成本;(7)贮存稳定,适合长时间存贮,最好在1年以上。化铣可剥性涂料主要用于航空、航天、飞机制造业中的钛合金、铝合金、不锈钢的化学铣切加工过程[3],一般机械行业中,加工高硬度的合金需通过化学铣切工艺来实现;局部电镀等行业中,也采用化铣可剥性涂料来作保护材料。总之,随着现代化工的发展,化铣可剥性涂料的用途和用量日益扩大。

1 实验

1.1 主要原材料

SBS802,SBS805,工业品,岳阳石化;苯乙烯,工业品,北京燕山石化石油股份有限公司;纳米碳酸钙,工业品,山西华纳纳米材料有限公司;白炭黑和滑石粉及其他填料均为市售产品。

1.2 基本配方

高分子化铣可剥性涂料配方(质量份):SBS,100;酚醛树脂溶液(自制),15;丙烯酸丁酯/SBS接枝物,5;纳米碳酸钙,50;白炭黑,20;滑石粉,20;防老剂,3.5;消泡剂,0.5;聚苯乙烯,20;混合溶剂,500;酞菁绿,0.5。

1.3 化铣可剥性涂料的制备

1.3.1 直接溶胶法

将混合溶剂置于搅拌容器内,加入基料和聚苯乙烯,24h后开始搅拌,等基料完全分散后,在不断搅拌的情况下,加入酚醛树脂溶液(自制)、颜料、填料等其他助剂,加料速度的控制是以容器内不能有结块出现为宜,不断搅拌则是为了加速基料的分散和扩散作用,加完料之后再搅拌2h,研磨过滤,即制成化铣可剥性涂料。

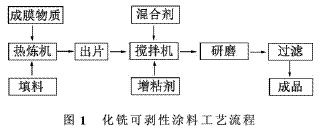

1.3.2 热炼溶胶法

该法是在热炼机上,通过加热和剪切力,使颜料、填料很好的分散在基料中,然后出薄通片,将其浸泡于有混合溶剂的容器内,24h后开始搅拌,在搅拌的过程中加入酚醛树脂溶液,丙烯酸丁酯/SBS和接枝物等其他助剂,加完料之后,继续搅拌2h,经研磨过滤出料,即制得化铣可剥性涂料。图1是化铣可剥性涂料工艺流程及加料顺序。

图1 化铣可剥性涂料工艺流程

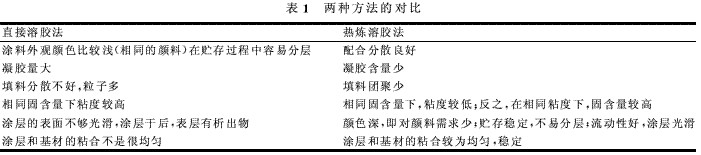

1.3.3 两种制备方法的对比

将直接溶胶法和热炼溶胶法两种制备方法进行了对比,结果如表1所示。

表1 两种方法的对比

经比较,发现用混炼法制备化铣可剥性涂料产品的品质优于直接溶胶法,并且产品的稳定性等也优于直接溶胶法。

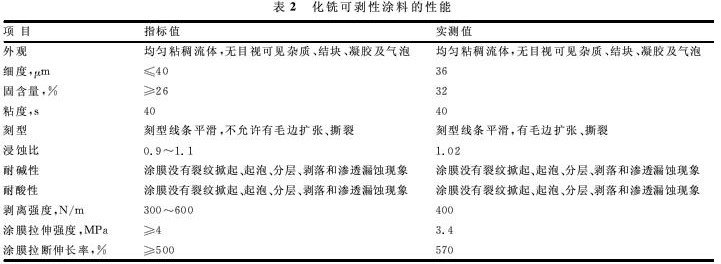

2 可剥性涂料的性能

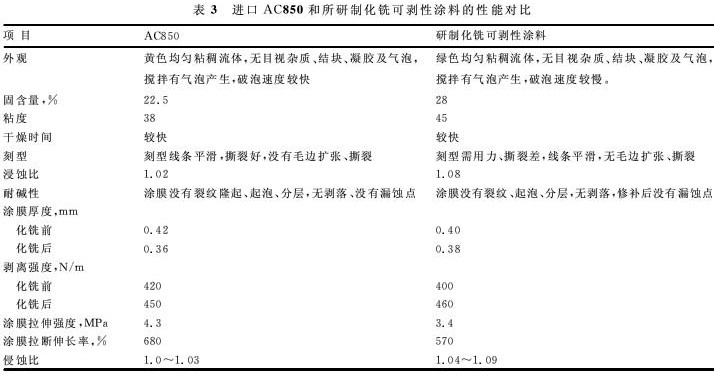

可剥性涂料的性能指标如表2所示,进口AC850和所研制化铣可剥性涂料的性能对比如表3所示。

表2 化铣可剥性涂料的性能

表3 进口AC850和所研制化铣可剥性涂料的性能对比

从表3中可以看出,本工作所研制的化铣可剥性涂料综合性能基本接近美国AC850可剥性涂料,但有几个方面还有待于提高:(1)涂膜的补强,这是由于国产材料和进口材料的差异,具体表现在涂膜拉伸强度的差异,因为拉伸强度和剥离强度的综合可以影响涂料的可剥性,进而影响施工效率;(2)剥离强度在化铣前后差别较大,很难得到合适稳定的剥离强度,反映了在化铣前后,涂膜性质变化太大;(3)刻型性还没有达到进口涂料的水平,刻型时必须刻透才能保证化铣前的剥离没有毛边,没有扩张;(4)浸蚀比虽然在标准范围内,但是浸蚀比范围相比进口涂料太宽,因浸蚀比涉及可剥性涂料还有被保护基体的前处理,保证涂料和被保护基体之间均匀稳定的粘合才能保证稳定的浸蚀比。

3 结论

1)研制的化铣可剥性涂料因考虑到成本,故所用材料都属国产原材料,在一些性能指标上和国外进口产品有一定的差异,但完全可以达到化铣工艺的要求;

2)溶剂的挥发性及溶解性对涂层的流平性及粘合有一定的影响;

3)填料对涂层的功能性、对涂膜的附着力及涂膜的耐碱性、补强性、涂膜的流平性有一定的作用;

4)制备工艺中采用的热炼溶胶法,无论颜、填料的分散还是涂料涂膜的拉伸强度以及粘合均匀性都优于传统的直接溶胶法;

5)相比于进口产品,在化铣前后涂膜的粘接性和涂膜厚度变化较大,浸蚀比的范围相对于进口产品较大。

参考文献:

[1]威廉T哈里斯.化学铣切[M].北京:北京国防工业出版社,1983.15-20.

[2]刘国杰.特种功能性涂料[M].北京:北京化学工业出版社,2002.582-614.

[3]《航空制造工程手册》总编委员会.航空制造工程手册[M].北京:北京航空工业出版社,1993.600-644.