UV化粉末涂料将传统的粉末涂料和UV固化技术相结合,既克服了粉末涂料的缺陷,也弥补了UV固化液体涂料的不足。 .

UV固化粉末涂料也称为光固化粉末涂料,简称UV粉末涂料。

采用UV固化技术的UV粉末涂料,明显降低了传统粉末涂料的加热和固化温度,提高了生产效率,避免了基材的高温加热,开辟了粉末涂料在木材、塑料、纸张及热敏合金和含有热敏元件的金属产品上的应用。

1、 UV固化粉末涂料的组成

UV化粉末涂料一般由光固化树脂、光引发剂、颜料、填料和助剂(包括流平剂、消泡剂、改性剂、促进剂、增光剂)等组成。

光固化树脂是VU固化粉末涂料的主要成膜物质,是决定涂料性能和涂膜性能的主要成分。

常用的光固化树脂有以下几种类型:

(1)丙烯酸或甲基丙烯酸系列;

(2)环氧树脂系列;

(3)聚酯或聚酯环氧系列;

(4)聚氨酯系列;

(5)乙烯醚系列等。

选择光固化树脂应考虑树脂的熔融温度和分解温度、熔融黏度、机械粉碎性、对基材的附着力、稳定性、流平性、成膜温度、电性能及成膜过程中的副反应等因素。光固化树脂的玻璃化温度应在44℃ ~58℃之间,带有不饱和键,不饱和当量600—2500,与其他不饱和分子交联成膜的固化过程能在瞬间完成。

光引发剂对涂膜熔融流平交联固化起关键作用。一般要求具有高固化速率、优异的反应活性、消光系数高、光裂解产物无毒、光谱吸收范围适当、储存稳定性好、在常温下为固态。光引发剂吸收紫外光后能产生游离基,这种游离基具有极大的活性,攻击具有不饱和双键结构的光固化树脂,能迅速引发聚合反应,在短期内完成固化。

光引发剂分为自由基型光引发剂和阳离子型光引发剂两种类型。前者如:α,α-甲基-α-苯基丙乙酮(DMPA)、1-羟基-环己基苯酮(HCPK)、2-甲基-1-[4-甲巯基苯基]-2-吗啉丙酮-1(MMMP)、2,4,6-三甲基苯甲酰二苯基氧化磷(TPO),后者如芳基硫鎓盐等。

颜料和填料要求对热和光的稳定性好,分散性好,在常温及熔融挤出过程中或涂装过程中不与光固化树脂、光引发剂、助剂发生反应。

UV固化粉末涂料配方如表1。

表1 UV固化粉末涂料配方实例

|

原料 |

配方1(无色) |

配方2(白色) |

|

光固化树脂 |

97.0 |

82 |

|

光引发剂A |

1.5 |

1.5 |

|

光引发剂B |

-- |

1.0 |

|

流平剂 |

1.0 |

1.0 |

|

安息香 |

0.4 |

0.4 |

|

其他助剂 |

0.5 |

0.5 |

|

钛白粉 |

-- |

15 |

UV固化粉末涂料的制备一般采用熔融混合法。

其工艺过程为:

配料→预混→熔融混合→挤出→冷却→粉碎→过筛→包装。

也可采用沉淀法。其工艺过程为:

配制溶剂型涂料→研磨→调色→在沉淀剂的作用下使液体涂料沉淀成粒→分级→过滤→于燥→包装.

制备UV固化粉末涂料的工艺参数见表2。

表2 UV固化粉末涂料制备参考工艺参数

|

设备 |

参数 |

指标 |

|

混合机 |

时间 |

4min |

|

|

转速 |

550r/min |

|

|

温度 |

20℃~25℃ |

|

挤出机 |

第一区温度 |

50℃~60℃ |

|

|

第二区温度 |

60℃~80℃ |

|

|

第三区温度 |

55℃~65℃ |

|

|

挤出速度 |

200r/min |

|

研磨机 |

速度 |

1000r/min |

|

|

加气相TiO2 |

0.1% |

|

筛网 |

孔隙 |

80μm |

2、 UV固化粉末涂料的光固化机理

光固化机理有自由基引发聚合与阳离子引发聚合两种。

自由基引发聚合反应的优点是水对体系无阻聚作用,固化速度快,缺点是氧对反应有阻聚作用,缩皱明显。

阳离子引发聚合反应的优点是无氧阻聚现象,缩皱轻微,缺点是固化时间长,分子量增长慢,水有阻聚作用。

在多数情况下,固化为自由基引发聚合。

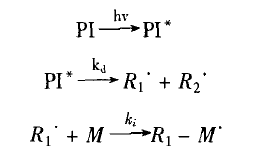

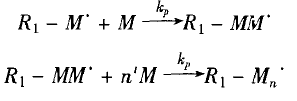

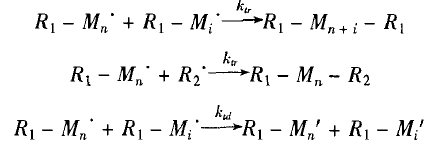

光引发自由基聚合是光引发剂(PI)在光照射下接受光能从基态变为激发态(PI ),进而分解成自由基,自由基与单体(M)的碳碳双键结合,并进行链增长,使碳碳双键发生聚合,其中伴随着增长链上的自由基的转移和终止。

聚合过程可表示如下:

(A) 引发:

(B) 链增长

(C) 链转移

( D)链终止

由于两种聚合机理各有优缺点,因此可以采用混杂光固化或双重光固化,使聚合物达到综合性能最优。混杂聚合综合了各聚合反应的优点,表现出良好的协同效应。与传统的高分子共聚生成共聚物不同,混杂聚合和双重聚合生成的是高分子合金,并可能形成互穿网络结构的产物。

(本文配方仅供参考)