唐冬勤 王福生 张金海 来美玲

(山东未来化工技术有限公司 技术中心,东营广饶 257300)

摘要:采用核壳聚合,以丙烯酸酯共聚物为核,丙烯酸有机硅共聚物为壳,合成了一种高耐水、高耐候、高光泽的纯丙硅乳液,并对该产品的耐水性和光泽度进行了评价。与同类产品比较,该乳液具有更好的耐水性和光泽。

关键词:纯丙硅乳液;核壳聚合;种子乳液;有机硅

0引言

丙烯酸酯树脂是指丙烯酸酯类单体的均聚物、共聚物以及与其它乙烯基类单体的各种共聚物。与其它高分子树脂相比,丙烯酸酯树脂有很好的耐候性和保光性,对基材粘附力好,并且成膜性优异,但是由于丙烯酸酯本身结构特点决定了丙烯酸酯树脂耐水性较差,同时热塑性丙烯酸酯树脂耐高温性差,易高温返粘、粘尘,而低温时又缺乏弹性,涂膜发脆。

有机硅树脂兼有有机树脂与无机材料的特点,具有很好的耐热性、耐候性、保光性、耐水性、抗粉化性和抗紫外光等性能,缺点是不能常温自干,成膜性差,对基材粘附力不好。

本文采取将丙烯酸酯类单体和含有双键的有机硅单体采取核壳聚合的方式,将有机硅单体接枝共聚到丙烯酸树脂的壳层中,合成了一种纯丙硅乳液—Fuchem-235,它极大的提高了丙烯酸树脂表面的有机硅含量,同时兼具了丙烯酸树脂优异的耐候性和基材的粘附力以及有机硅树脂的保光性和耐紫外线性能。

1实验部分

1.1原材料及仪器

甲基丙烯酸甲酯(MMA):工业级,北京东方化工厂;丙烯酸丁酯(BA):工业级,上海华谊丙烯酸厂;丙烯酸辛酯(2-EHA):工业级,上海华谊丙烯酸厂;丙烯酸(AA),工业级,上海华谊丙烯酸厂,过硫酸铵(APS):分析纯,东营广和化工;乳化剂A:工业级,上海忠诚精细化工有限公司;A-174:工业级,迈图化工企业管理(上海)有限公司;乳化剂B:工业级,艾迪科(上海)贸易有限公司。四口玻璃反应釜、回流冷凝管、温度计、恒温水浴锅、电动搅拌器、电子天平、纳米粒度及Zeta电位仪(3000Hs):英国马尔文公司

1.2试验步骤

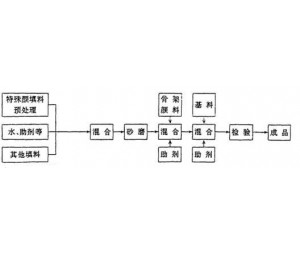

在装有搅拌器、回流冷凝管、滴液漏斗和温度计的四口玻璃反应釜中,加入一定量的去离子水和乳化剂,搅拌加热至85℃,加入种子单体,分散3分钟后加入打底引发剂,反应10分钟后,开始同时滴加预乳化液A和引发剂,2小时滴加完毕;保温10分钟后开始滴加含有A-174的预乳化液B,1小试滴加完毕。保温1小时后降温出料,制得半透明状纯丙硅乳液。

1.3乳液性能测试

1.3.1乳液固含量和转化率的测定

取培养皿刷洗干净后放入烘箱中,在120℃下干燥30min,然后取出冷却至室温。将上述干燥洁净的培养皿称重记为W1,然后加入2-3g乳液,乳液加入量记为W2.将加入乳液的培养皿放入120℃的烘箱中干燥2小时后,取出冷却至室温,然后称其重量记为W3。乳液固含量为:CS%=(W3-W1)/W2×100%。平行测定3次,三次的结果相互之差应不大于1%,取3个的平均值作为最终结果,

转化率=(实际固含量/理论固含量)*100%

1.3.2乳液粒径测试

取少量乳液加入到比色皿中,稀释至合适的浓度,且液面高度低于比色皿的1/3处,用英国马尔文公司的Nano ZS粒径测试仪测定乳胶粒子的平均粒径和粒径分布。

1.3.3乳液耐水性测试

用100μm湿膜涂布器在50℃的洁净的玻璃板上制备乳液膜,并在50℃的环境中干燥2h,将上述成膜干燥24h后泡入水中,24h后观察其耐水情况,按照耐水性能的优劣顺序分为无变化、轻微泛蓝、泛蓝、轻微泛白、泛白、严重泛白六个等级。

2结果与讨论

2.1软硬单体配比的影响

软硬单体的比例对膜的性能影响很大。 MMA为硬单体, 赋予涂膜硬度与抗张强度;BA为软单体,起内增塑作用,给予涂膜附着力与柔顺性,固定其他条件,考察软硬单体的配比对乳胶成膜性能的影响, 是十分重要的。结果列于表1。

表1 软硬单体的配比对乳胶成膜性能的影响

|

编号

|

BA/MMA

|

硬度

|

成膜性能

|

|

1

|

1/0.5

|

差

|

膜光亮透明,极软,有弹性,吸水率高

|

|

2

|

1/1

|

好

|

膜光亮透明,较硬,有韧性,吸水率低

|

|

3

|

1/1.5

|

较好

|

膜光亮透明,硬度很高,发脆,吸水率很低

|

|

4

|

1/2

|

极硬

|

膜光亮透明,硬度极高,发脆,吸水率极低

|

由表1可见:随组分中硬单体比例增大,涂膜的硬度逐渐增大,乳胶膜硬度和光泽也逐渐提高,但是成膜性逐渐变差。当软硬单体比为1/0.5时,涂膜的性能很差,BA在组分中所占比例越大, 涂膜软化发粘,极易划伤和污染。对BA、MMA的性能进行适当调整后,其性能 也随之改变;而在进行耐酸、耐碱、耐水实验中,BA/MMA为1/1.5时的效果最好, 1/1其次。故在本体系中,软硬单体的最佳配比为1/1―1/1.5之间。

2.2种子乳液用量对乳液性能的影响

采用半连续种子乳液聚合法合成核壳结构的丙烯酸酯共聚物乳液。由表2可以看出,反应前期先加入的种子乳液用量较少时(预乳化液质量的5%),此时体系中生成的乳胶粒子较少;反应后期随着单体的聚合,乳胶粒子增大,容易凝胶,并且乳胶粒子大小不均一粒子容易发生团聚。而反应前期先加入种子乳液用量较多时,体系中形成的乳胶粒子也较多,聚合反应放热量较大,聚合速率增快,此时也容易形成凝胶,并且乳胶粒子大小也不均一,有粒子团聚现象。因此综合上述因素考虑,反应前期先加入的种子乳液用量为预乳化液质量的10%左右时比较合适。

表2 种子乳液用量对乳液性能的影响

|

编号

|

种子乳液比例

|

乳液状态

|

Z均粒径

|

转化率

|

|

1

|

5%

|

白色乳液,有凝胶

|

72.06

|

95.2%

|

|

2

|

10%

|

蓝光乳液,极少量凝胶

|

80.24nm

|

98.9%

|

|

3

|

15%

|

蓝光乳液,有少量凝胶

|

132.48nm

|

96.5%

|

|

4

|

20%

|

白色乳液,有大量凝胶

|

254.22nm

|

94.3%

|

2.3引发剂用量对乳液的影响

采用过硫酸铵作为引发剂,过硫酸铵在水相中受热分解后产生自由基,反应温度、体系中的氢离子浓度以及离子强度等因素都会影响其分解速率。由表3可知,当过硫酸铵用量较少时,聚合速率较慢、单体的转化率较低。当过硫酸铵用量较多时,聚合速率较快,聚合过程产生大量的反应热,会导致聚合体系的温度波动较大,从而影响聚合体系的稳定性。此外,过硫酸铵是一种电解质,用量较多时,会导致聚合体系中电解质浓度增加,这也会影响聚合体系的稳定性,凝胶量也会相应增加。因此综合考虑上述因素,选择引发剂过硫酸铵的合适用量为单体质量的0.5%~0.7%。

表3 引发剂用量对乳液的影响

|

引发剂/%

|

转化率/%

|

凝胶率/%

|

Z均粒径/nm

|

乳液外观

|

|

0.3

|

83.62

|

1.35

|

253.12

|

白色

|

|

0.5

|

96.55

|

0.24

|

180.45

|

乳白色(泛蓝光)

|

|

0.7

|

98.88

|

0.21

|

105.89

|

乳白色(半透明)

|

|

1.0

|

96.61

|

1.76

|

73.54

|

乳白色(半透明)

|

2.4有机硅单体的用量和加入时间对乳液的影响

目前硅丙乳液及涂料,称谓仍旧不规范。硅丙乳液及涂料有的有机硅单体含量在5%以下,甚至不足1%,也叫硅丙乳液及涂料。由于有机硅含量小,没有完全展现有机硅聚合物的性能,其乳液及涂料性能增加也不明显。影响了硅丙涂料这个品牌。甚至有些假冒伪劣产品,也以硅丙涂料命名,严重扰乱了硅丙涂料市场。所以,要提高性能,首先应该提高有机硅单体的含量,有机硅单体含量与性能关系见表4.

表4 有机硅单体的含量与乳液性能关系

|

硅含量/%

|

耐水性

|

耐擦洗/次

|

抗沾污5次/%

|

人工老化/h

|

|

0

|

泛白

|

520

|

13

|

500

|

|

2.5

|

轻微泛蓝

|

1500

|

9

|

600

|

|

5

|

无变化

|

2700

|

5

|

750

|

|

7.5

|

无变化

|

4000

|

3

|

1000

|

由表4可以看出随着有机硅单体在乳液中含量的增加,乳液的性能得到大幅度的提升,但是由于有机硅单体的价格较高,为了能够降低生产成本,我们需要将有机硅选择合适的时间点和选择适合的聚合方法,以保障有机硅与丙烯酸酯单体的最大接枝率。选定有机硅单体的含量为5%,固定其他条件,仅改变有机硅的添加时间,试验结果见于表5

表5 有机硅单体的加入时间对乳液的影响

|

加入时间

|

耐水性

|

耐擦洗/次

|

抗沾污5次/%

|

|

直接加入预乳化液

|

泛蓝

|

1700

|

7

|

|

滴加1小时后加入

|

轻微泛蓝

|

2100

|

6

|

|

滴加2小时后加入

|

无变化

|

2700

|

5

|

|

滴加完毕后加入

|

轻微泛蓝

|

2200

|

6

|

由表5可以看到,有机硅单体在滴加丙烯酸酯预乳化液2小试后加入,有机硅单体与丙烯酸酯的接枝最为充分,乳液的耐水性和耐沾污行也最好,最终将本工艺的有机硅单体添加时间定为滴加2小时后。

3结语

对于乳液而言,提高其抗沾污性是保持涂膜装饰性的最主要性能。提高抗污染性的最佳途径,是提高乳液聚合物的玻璃化温度(Tg),这已经被许多实验所证实。但是玻璃化温度提高,成膜温度(MFT)也随之提高,要在室温下成膜良好,就要加大成膜助剂的加量。由于成膜助剂一般挥发性都比较慢,这样又影响了涂膜初期的抗污染性。本研究合成具有核壳结构的硅丙乳液,核壳结构乳液特征既具有较高的玻璃化温度(Tg),又具有较低的成膜温度(MFT),抗污染性等性能也随之提高。

常规的聚合物乳液,包括硅丙乳液,都是由有机单体(包括有机硅单体、丙烯酸酯类单体等)、乳化剂和水乳化聚合而制成聚合物乳液,乳化剂滞留在乳液或涂膜中,对涂膜的性能造成危害,导致涂膜耐水等性能下降。为了解决此类问题,本研究采用可聚合的乳化剂。该乳化剂除了起到乳化作用外,聚合时可与共聚单体发生反应,大大提高了乳液及涂膜的耐水性能等。

综合之前的各项比对和研究,本文所摸索出的较优配方为:采取核壳结构,种子乳液的投入量为单体预乳化液的10%,有机硅单体的使用量为5%并在乳化液滴加2小时后加入,引发剂的的使用量为单体量的0.6%,乳化剂采取反应性乳化剂和阴非离子乳化剂复配,添加量为单体质量的2.5%.采用此配方工艺所制得的纯丙硅乳液Fuchem-235的Z均粒径为110nm,耐水性达到干膜泡水48小时无变化,抗沾污5次以后测试残留为4%,人工耐老化达到1000小时,因此Fuchem-235是一种可以用来制备高性能涂料和罩面漆的理想乳液。