中国新型涂料网讯:

珠光颜料的基本原理

珠光颜料主要类型有:天然鱼鳞珠光颜料、氯氧化铋结晶珠光颜料、云母涂覆珠光颜料。

应用最为普遍的是氧化物涂盖云母片珠光颜料。它们是极薄的云母片,表面覆盖着薄薄的二氧化钛、氧化钛、或者其他金属氧化物。云母的尺寸从4微米到120微米,厚度约为0.5微米。

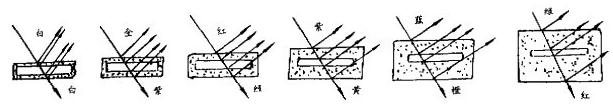

珠光颜料依据镜面效应反射光线,因此在反射角可以看到干涉色,而在散射角度反向,由于部分光线穿过了表面涂层,干涉色的互补色仍然可以看到。例如:一个干涉红色的珠光颜料,在反射角可以看到红色 ,而在散射角度则可以看到绿色。白色珠光颜料在反射角为白色,而在散射角就会透露出基材的颜色,或者书着色剂的颜色。

颜色有富有层次立体感和因不同角度观察有不同的颜色效果等特性,像在镜面一样,在最表面一层被反射,因此不具有珠光颜料多层反射的立体深度效果 。当某种吸光颜料加入到珠光颜料时 ,由于珠光颜料本身是透明的,允许光线穿透并到达吸光颜料,再被反射,所以吸光颜料的颜色由此而来被加强,更加明亮。如果把吸光颜料加到金属颜料中,由于金属颜料本身不透明,光线不能穿过金属片而到达颜料 ,因此颜色减弱。例如用铝粉,其本身是灰色,吸光颜料的颜色因此变为暗淡的灰色,如同泥浆一般。

金属颜料在形状和尺寸上同珠光颜料相近。依镜面原理反射光线,即光线从45°角入射,再以45°角反射 。随着观察角度增大 ,反射光线减弱颜色变暗 。当你在不同的角度观察金属颜料涂层时 ,颜色只有深浅的变化,不会像珠光颜料那样有不同的颜色变化。

(箭头向上为反射色,向下为透过色)

图1 珠光颜料的彩色相

金属氧化物涂盖的云母片表面十分小,因此具有良好的多重光光反射性能、而且具有透明性 。这意味着光线中只有一部分波长被表面涂层反射,其余部分的光线穿过层表面涂层到达云母片及下一层,不同波长继续被反射,结果形成了许多层面的多次反射。令眼睛很难在某一层面上聚焦,并由此而来而建立起光反射的深度。所以可看到一种奇妙的有深度的闪亮光泽,我们称之为“珠光”。

此外,某类有二氧化钛涂盖的珠光颜料,能通过光干涉现象而得到比较特别的颜色。来自不同薄片层的反射光线,互相干涉而形成特别的颜色,就如同水面上的油层或肥皂泡表面的色彩一样。称之为干涉色。

每一种珠光颜色均由云母片上的二氧化钛涂层的厚度所决定。白色珠光是由最薄的二氧化钛层反射形成的,随着涂层厚度的增加,反射光分别呈白、黄、金、红、蓝、绿。

氧化铁涂层除了它本身的颜色以外,也具有以上的性能 。青铜色由三氧化二铁吸收黄色光而形成 ,而干涉黄色是由三氧化二铁的厚度产生。用同样的道理可得出红铜色、红色等。

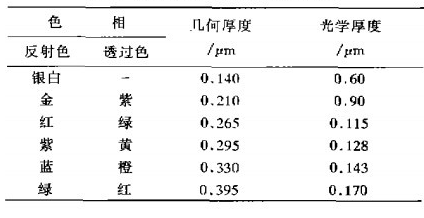

表1为云母钛珠光颜料二氧化钛多晶膜的几何厚度、光学厚度与其干涉色之间的关系包覆于云母薄片之上的二氧化钛的光学厚度与几何厚度之间存在如下关系:

几何厚度=光学厚度/折射率

二氧化钛的折射率,锐钛型为2.52;金红石型为 2.71。

表1 珠光颜料二氧化钛膜厚与色相

珠光颜料二氧化钛膜厚与色相">

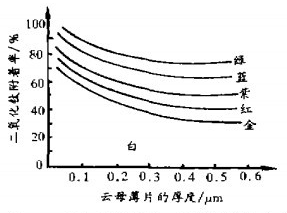

图2为不同厚度的云母薄片其二氧化钛附着率 与反射色相之间的关系。

图2 二氧化钛附着率与云母薄片厚度的关系

珠光颜料的颜色与基材底色有关。在白色的基材上,任何角度都可以看到透射光,干涉色是不明显的 。若是在黑色或深色基材上,透射光被基材吸收,在反射角上干涉色就变的强烈了。

外观

当珠光颜料被应用到涂料中之后,有以下几个因素会影响涂层的整体光泽和外观:颜料晶片的定向排列 、粒径、珠光颜料的用量、以及漆膜本身的透明性。

一 定向排列

只有在颜料片均匀的平行排列于基材表面时,才能达到最大的光反射和透明。在漆膜干燥时,通过控制漆膜的受挫和流平来达到这种效果。

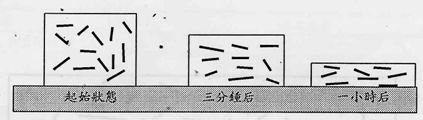

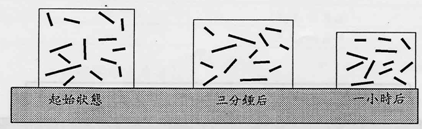

如图:表明了不同基材的三种漆膜的干燥收缩过程。

漆膜的固含量越低,在干燥过程中,收缩性越高。漆膜收缩由此而改变了颜料片在基材上的定向排列。

良好的颜料分散、在配方中使用慢挥发容剂、延长干燥时间或采用阶梯烘烤都能获得较好的颜料定向排列,取得最大的光泽效果。

定向排列是否均匀也是影响外观的一个因素 。排列不均匀或积聚都会形成颜色深浅不一,像补丁一样。

这种现象通常在大而平的区域会看到地,由于颜料片堆积在边缘部分而形成暗色区。这个问题普遍存在于所有片壮颜料中,包括金属颜料。

形成以上现象的原因有几种,最主要的原因是颜料流动、漂移和溶剂挥发引起的对流。颜料的流动问题可以通过改善分散状况来解决 ,我们稍后回讨论。

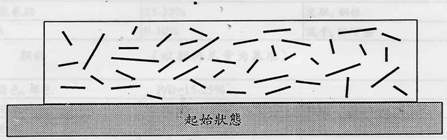

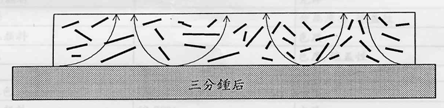

溶剂挥发产生对流,并使漆膜表面降温,溶剂及热量的挥发是漆膜形成流动,把颜料片推向边缘。如图:

以上都是高分子量的助剂。在油漆干燥和烘烤时可以增加油漆的粘度。这种因分子间牛顿力的作用而造成的粘度提高,可以阻止因溶剂挥发对流而形成的颜料片倾斜,但又不会妨碍颜料片在漆膜收缩时的定向排列。

触变剂的效果不太理想,因为它们会使粘度在喷漆后增加太快,几乎冻结了颜料片的无序排列,使得它们不能流动和作平行排列。

二 粒径

珠光颜料有不同的粒径分布范围。粒径的不同会影响油漆的光泽 、遮盖力和外观。

颜料片的粒径增大 ,闪光度就会增加 。最理想的粒径分布是5微米-48微米,我们称这个粒径范围作Z级或“超级”。

三 珠光颜料用量

适当的珠光颜料用量可以达到理想的颜色效果和遮盖力出。过量的使用珠光颜料对外观并无好处。因为颜料片相互拥挤 ,妨碍各自的定向排列,反而降低了光泽。

另外一个因素是边缘效应。所谓的边缘效应是指在颜料片的边缘部分光线散射,光线的发散导致颜色发白和光泽降低。

最好的珠光粉用量是油漆总固量的10 - 20 % 。 而少量的珠光颜料能造出柔和及细致的感觉 。有时 ,在有颜色的基材上使用少量的珠光颜料( 1-1.5%)亦能获得良好的珠光效果。

四 漆膜透明度

鉴于珠光颜料的光学特性 ,令光线畅通无阻的进出漆膜是十分重要的。因此播,任何不透明的或者会降低光线透射的颜料或添加剂都会使光线发散、从而减弱珠光效果,例如二氧化钛、碳酸钙和滑石粉等都避免与珠光颜料同时使用。

颜色

一 概述

调配颜色时话 ,应充分利用珠光颜料的透明性。珠光颜料可以与普通颜料结合使用,从而创造出各种各样色彩鲜艳、色品纯度高的颜色。事实上,人们常用珠光颜料结合其他颜料结合其他颜料来增强视觉效果。一些透明度高的有机颜料,如钛青蓝、钛青绿、奎丫啶红等,配合珠光颜料可以创造出非常明亮鲜艳的颜色。同时,当珠光颜料有很好的排列时,反射光的颜色会更强烈,而散射光的颜色就相对减弱很多了。在较薄的漆面里,这种颜色鲜艳的效果就会更加明显。

要注意的是:混合两种珠光色与混合两钟普通颜色的概念完全不同。对一般颜料来说,每种颜色会吸收其互补;但珠光色则会将互补色加到总题颜色效果上去。例如:普通的红色加上绿色就会得到黑色,但家干扰色类的珠光红加上干扰色类的珠光绿就会得出一个珠光黄色,而且这个黄色会很弱。故此,我们不建议将两种干扰色珠光颜料混合,但可将一种干扰色珠光色与单纯的白色珠光混合来配制颜色。

调配珠光色时,应尽量避免用太多的着色剂,因为过量的吸光性颜色会在反射角遮盖珠光色。

二 调配颜色

珠光漆的显著特点就是漆膜颜色随观察角度而改变。当调和一个漆时,其颜色应分为两部分:正视角或反射角颜色;射角或散射角颜色。以下介绍配制珠光色的几个步骤:

1. 干涉色珠光颜料

基于它们特殊的光学性能,可以将涂层颜色分为两部分:正视角颜色(占大部分)和射角颜色(占小部分)。所以,当配合一般颜色时,如钛青蓝、钛青绿和奎叨红等,着些颜色就成了涂层的主要颜色。

2. 吸收光珠光颜料

吸收色,既有干涉色效果又有吸收光颜色效果,它们使涂层颜色在正视角呈干涉珠光色,而在掠射角呈普通吸收光颜料的颜色。

例如,要调一个正视角为红色的紫/蓝色,就要用钛青蓝作主基调,再用超高红光来提供正视角的红色,得出来的颜色便是紫色带红色,如果用超级锈红代替超高光红的话,便得出棕色。因为超级锈红是氧化铁涂覆云母而成,正视角呈红色,而掠射角呈棕色。

超级锈红正视角的红色,提供给涂层一个高光红的效果,而它的吸收红色,则与钛青蓝混合了,蓝色加红色就成了棕色。

如果要调配一个金属红色,配方要一奎叨红作主基调,再利用超级锈红的两个不同角度(正视角及掠射角)红色,来加强涂层的红色效果。吸收光珠光颜料通常用来调配有深度的、色彩强烈的颜色,其正视角及掠射角颜色一致。例如深绿色,金属红色都可以这样调出来。

三 遮盖力

珠光颜料的透明性对调色有一个弊端就是遮盖力弱。不过,我们可以在配方中加入遮盖力稍强的颜料。

在配方中有几个方法可以提高遮盖力:

1.粒径细的珠光粉可以提高遮盖力,不过其珠光效果是较柔和的缎面效果,而闪烁效果就不明显了。要得到理想的珠光效果和遮盖力,可以用较细的珠光粉来代替一部分粗的珠光粉。

2.基于金属粉的不透明性,也可以将其加入油漆中以提高遮盖力,如铝登、铜粉等,通常用量是珠光颜料的5-10%。

3.调配深颜色时,少量的碳黑可以提供很好的遮盖力,加入黑色可以提高珠光的反射色。

4.调配浅色时,使用二氧化钛对提高遮盖力也有很好的帮助。不过珠光效果会因此而减弱,所以要用二氧化钛,就要家大珠光颜料的用量,以加强反射光颜色,而二氧化钛的用量则以最少而又刚够应付遮盖力为妙。

请记住:不透明的颜料或染料会降低珠光效果。

分散

油漆性能好坏的关键是颜料要有良好的润湿和分散,防止颜料聚集。润湿的过程就是使润湿助剂包裹颜料表面,使其与空气和水份分开。这个过程可以通过斥电子或空间位阻机理来完成。

使用离子型表面活性剂,可以使阳离子或阴离子吸附到颜料表面,当极性化了的颜料粒子碰到一块时,会互相排斥,从而使颜料分散系统稳定。

用来加强空间位阻的稳定剂应该是可以将其整结构附著在颜料表面,形成一个防止颜料片聚集的吸附层。这类稳定剂包括有聚合分散剂、非离子型表面活性剂和聚合树脂。虽然有的时候,单独使用聚合树脂并不足以充分润湿颜料,但它们可以与油漆系统中的树脂交联,将颜料片很好的包埋在油漆系统里,使得油漆的整个生命期有最佳的性能表现。基于这一点我们还是愿意选择聚合树脂。在油性系统里,大多选用空间位阻的润湿机理;而在水性系统里,斥电子和空间位阻都会用到。

珠光颜料可以用普通的搅拌器分散,跟金属粉相似。正确的搅拌方法应该是:将珠光粉加到一个正在用低剪切力、轴流式搅拌器搅拌着的载体中。颜料不可以一次全部倒入,应渐次倒入。当先加入的部分已充分润湿时,即可继续添加,直至全部润湿。最后还要继续搅拌15分钟,使颜料得到更好的分散。

可以用轴向旋转的齿型搅拌器(Cowles式)混合,颜料的用量应低于25%,速度应不超过2000ft/分。在搅拌过程中,搅拌浆的高度民主应作不同的改变,以防止在搅拌浆正下方的死角搅拌不匀。

除了以上的方法外,还可以先将颜料在相容的溶剂中润湿,再将它加入到载体中去;或者是先将颜料加入到一部分载体中形成浓缩液,再将它与剩余的载体混合均匀。

为了避免颜料片碎裂,或金属氧化物从云母片表层脱落,应尽量避免使用高剪切力的搅拌器,如球磨机等。通常,珠光颜料应在其他成分完全混合均匀以后再加入。

颜料的不完全分散会导致油漆颜色牢固度减低、流变性差、外观有差异、性能差等毛病。油漆里的颜料分散可以直接的用显微镜来鉴定,或者是通过测定珠光颜料的沉降速度及沉淀体积来鉴定。

使用显微镜,可以直接的检测颜料晶片是否聚集成团。通常油漆中颜料的浓度回提高,而妨碍我们准确的观测其分散度,所以观测前必须先在油漆中加入清漆或溶剂来降低颜料的浓度,但这样做会改变油漆系统,使颜料X凝或分离,导致错误的结论。

用沉降法测定,则可以直接用待测油漆或经改性但不含流变改性剂的待测油漆来测定。静置几天之后,慢沉降或不完全沉降以及最少的沉降体积均表示良好的分散程度。鉴定时还应考虑到包装的软硬度,因其与再分散有关。

放沉淀

正如其他无机颜料一样,珠光颜料因其比重大于载体的比重,故此会沉淀在包装罐底。在存储过程中,珠光颜料晶片会一个挨一个地平躺,紧密地排在一起,把晶片间的载体挤出去。因为颜料晶片都有光滑的表面,所以它们可以很紧密的接触及贴合,很难再次分散。

人们都不希望在油漆成品中出现颜料沉淀现象,那样会导致颜色迁移、颜色牢固度差及品质差。

有两个方法可以减少颜料在油漆系统中的沉淀:

1.如前所述,通过良好的润湿和分散来防止颜料聚集;

2.使颜料很好的悬浮在载体中。

载体中的悬浮力

良好的悬浮就是让颜料晶片独立在载体中,提供更多的阻力防止颜料沉淀。

提高油漆的粘度无疑是最容易的一个防沉方法。不过粘度受应用工艺要求的限制,可调整的范围不大,而且提高粘度对长期储存在硬包装里的油漆的防沉作用不大。

另一个防沉方法是在载体中假如一些特殊助剂(防沉剂或触变胶),如烟硅胶或有机粘土等,在体系中建立一个三维结构网,通过氢键做骨架连结载体、颜料及助剂本身,增加颜料和载体之间的缔合作用,减低沉淀倾向。另外,黏土或硅胶粒子还会在颜料晶片之间形成一个栔形结构,从而组织晶片与晶片之间形成紧密的聚集,这样,颜料就会很快又很容易被分散在载体中。

以上助剂的功效如何取决于溶剂和树脂的类型。不同的系统可选用不同的助剂。通常在润湿分散步骤就应加入这些助剂,以达到最佳效果。但是某些黏土和硅胶需要经过高剪力或加热处理,那就必须先进行这个预研磨操作,再加到珠光颜料中去。请一定要严格按产品说明书来进行操作。

使用过量的硅胶或黏土会减低油漆的透明度。如果是用在面漆的话,还会降低DOI(影像清晰度)和光泽度。特别是这些助剂没有正确分散好的话,这种负面影响就更突出了。它们还会减弱涂层的防潮性,所以应通过试验来决定其使用量,尽量控制在最小用量范围内。

可以将防沉剂与聚合剂结合使用。聚合分散剂与颜料表面偶联,而防沉剂提供氢键做骨架,分散剂的分子结构比颜料有更多的位置与氢键结合,增强了颜料的防沉能力。

另一类型的助剂通过范德华力(Van der waals force)与载体相互作用而形成三维胶体结构来取代氢键。这类助剂就是经过特殊有机处理的超细碳酸钙。典型的产品有Lubrizol公司的Ircogel905,使用Ircogel905有一个好处就是可以在油漆生产过程中任何一个步骤加入此助剂。

总结

珠光是多姿多彩的,既有柔和的缎面光泽,又有闪烁星光,还有金属光泽。依据以下三个原则进行配方,可达到最好的珠光效果:

1.加入适当份量的珠光颜料,以得到许多反射/透射面,从而产生良好的珠光效果。

2.量使颜料晶片作平行定向排列,以到达最好的镜面反射;

3.漆膜要透明,以便光线出入自由,畅通无阻。

附图一

漆膜收缩对颜料片排列的影响

1A (低固含量10-30%)涂料

1B (中固含量30-50%)涂料

1C (高固含量50-75%)涂料

附图二

对流对颜料片排列的影响

一个使用珠光颜料的典型配方

树脂 (以树脂总固量为基准)

|

丙烯酸树脂

|

50-70%

|

主要成分

|

|

聚脂树脂/氨基酸树脂

|

5-15%

|

柔韧性

|

|

三聚氰胺

|

25-35%

|

交联,钢性

|

|

CAB

|

0-10%

|

流平,防下垂

|

颜料 (以颜料总量为基准)

|

1、蓝色,绿色 P/B=15-25%

|

||

|

珠光颜料

|

50-80%

|

光泽

|

|

太菁蓝

|

10-30%

|

主色

|

|

太菁绿

|

10-30%

|

主色

|

|

0-5%

|

色度,遮盖性

|

|

|

|

||

|

2、银色 P/B=15-25%

|

||

|

珠光颜料

|

50-80%

|

光泽

|

|

铝粉

|

10-30% |

金属质感,遮盖性

|

|

有机颜料

|

10-30%

|

色度

|

|

炭黑

|

0-10%

|

色度,遮盖性

|

|

|

||

|

3、红色 P/B=25-35%

|

||

|

珠光颜料

|

50-70%

|

光泽

|

|

红色

|

20-40%

|

主色

|

|

铝粉

|

0-5%

|

金属质感,遮盖性

|

|

氧化铁

|

0-10%

|

色度,遮盖性

|

|

炭黑

|

0-3%

|

色度,遮盖性

|

溶剂 (以溶剂总量为准)

|

丁醇

|

5-10%

|

包装稳定性

|

|

甲苯

|

0-5%

|

主溶剂

|

|

丁基乙酸

|

0-10%

|

溶解性,相容性

|

|

芳香酸

|

10-20%

|

流平性

|

助剂 (以树脂总量为准)

|

酸催化剂

|

1-5%

|

加速固化

|

|

紫外线稳定剂

|

0-4%

|

增加耐侯性

|

|

其它

|

0-5%

|

按需要定

|