中国新型涂料网讯:

耐高温有机硅涂料是指能经受高温(100-800 ℃)氧化和其它介质腐蚀,即在上述环境中能够达到物理性能稳定,不脱落、不起泡、不开裂、不粉化、无锈蚀,允许有轻微变色的一种涂料。

目前,随着工业化及科学技术的不断发展,用户对耐高温涂料的性能和施工条件提出了越来越高的要求,不仅要求涂料在高温下具有优良的耐热性、防腐蚀性、耐油性、耐溶剂性等,而且要求有机硅涂料不仅仅可以烘烤固化、室温固化、交联固化,也可以通过一些固化促进剂固化。本文介绍了耐高温有机硅涂料的具体的施工工艺,从施工前和施工后两个方面做了详细的阐述。

有机硅涂料施工前处理

1 先清除金属构件在加工过程中所产生的焊渣、毛刺、油污等杂质。

2 进行脱脂处理,以提高工件表面的洁净度和减少砂丸的油污染。

3 进行喷砂除锈。喷砂所用的压缩空气必须无油无水,压缩空气泵应配有油水分离器,使用时应过滤压缩空气,并每天定时对油水分离器、空压机放水,以保证压缩空气干燥清洁,喷射的磨料应干燥、洁净。一般情况下,金属表面除锈等级应按照《涂装前钢材表面锈蚀等级和除锈等级》中相关规定来执行。

4 喷砂后,金属构件表面的氧化层、铁锈及污物应完全去除,并用干燥的压缩空气或干净的毛

5 为了达到较好的涂装效果,喷砂抛丸后需用大量清洁溶剂清洗工件,所用的相关工具、器具也必须洁净无油污。

6 处理后的工件不能用手触摸,允许工件存放的最长时间不超过2 h,如果放置过久,工件表面会生锈而影响漆膜质量。

7 如果选用酸洗磷化处理工艺,在工件使用环境温度超过350℃时,应该取消磷化工序,因为超过350℃磷化膜会被破坏。

8 最后,应尽快涂装,涂装间隔时间越短越好。在涂装前,如发现污染或返锈,应重新处理达到除锈等级标准。

有机硅涂料的施工

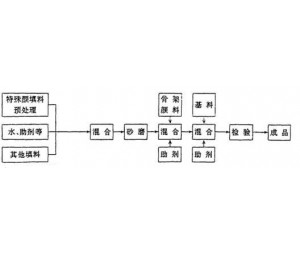

有机硅涂料施工前,从配料开始,按照厂家、施工环境、工件的要求,用专用配套稀释剂调节涂料黏度。稀释剂大致用量:无气喷涂,约5 %~10 %(以涂料质量计,下同);空气喷涂,约15%~30% ;刷涂,约10%~20%。不同厂家,不同的涂料产品,稀释剂用量也有所不同;再则施工时,应根据经验,随时检测涂层厚度,厚度未达到规定要求时,要及时补涂;涂膜未干前或下次喷涂前,应将涂膜保护好,严防沾污或损伤;喷涂后,涂膜表面应无流痕、无漏喷现象,涂膜厚度均匀,色泽一致,不得有粗糙不平、流挂、裂纹、起泡、脱皮等缺陷。

正常情况下,有机硅涂料均采用喷涂施工,喷涂施工需注意如下要点:

1 任何涂料施工都需符合规定的温湿度条件,有机硅涂料也不例外。有机硅涂料施工的最佳环境温度为5-40℃,环境湿度为25%-85%。

2 空气压缩机要注意加装油水分离器,并每天定时对油水分离器、空压机放水,这点非常重要。

3 涂装前,对不需要涂装的部位,如楔槽、轴孔、精加工面以及一些特殊部位进行遮蔽。

4 涂装前,严格检查涂装器具是否洁净、干燥,如有污染必须处理,使其达到相应要求再涂装。

5 调漆时,严禁使用汽油和水,最好使用专用稀释剂调节涂料黏度。

6 喷涂工具用毕后,应及时清洗,保持清洁、干燥,待下次使用。

7 漆膜表面要避免人为的践踏及搬运中的机械损伤。

8 尽量采用环境友好型高固体分有机硅涂料,特别是品牌涂料生产企业的涂料品种。

9 根据有机硅涂料产品所要求的干燥条件进行固化,以保证漆膜质量。