1. 前言

根据“建筑防腐蚀工程施工规范”“工业建筑防腐蚀设计规范”等标准规范的要求。针对炼化企业高温、高压、易燃、易爆的特点,参照国内外防腐蚀涂料在炼厂、油田、化纤、化肥等行业。实际使用的效果,炼化企业积极采用高性能涂料、清洁涂料、环保涂料、安全友好型涂料等。有效地保障了炼化企业长周期、高效能、满负荷的正常运转。

2. 炼油设备腐蚀的主要因素

原油中的杂质、如无机盐、硫化物、氮化物、有机酸、氧、二氧化碳等;特别是原油中的无机盐、硫化物、氮化物、有机酸。加工过程中的外加物,如在原油炼制过程中加入的水分、氢气和酸碱化学药品等;外部腐蚀介质,如:大气(包括海洋性、受污染大气等)、水等;工艺条件;炼油设备的材质和结构。

3. 炼油厂结构设计

结构设计合理与否,与发生多种局部腐蚀有密切的关系。诸如电偶腐蚀、缝隙腐蚀、应力腐蚀、湍流腐蚀等都可能由于不合理的结构设计而引发。因此在石油加工设备的制造中,一定要注意结构的合理设计,在先期的设备设计中尽可能消除导致腐蚀发生的条件因素,从而使设备的腐蚀程度降低到最低点。

4. 炼油厂设备防腐蚀的难点

根据2004年统计,全球探明石油可采储量中,硫含量大于1.5 %的高硫原油约占70 %(中东90 %,美洲53 %,远东俄罗斯98.5 %),高硫油将是今后主要的原油资源。我国石油的依存度已超过50 %,进口原油大多来自中东高硫原油,尤其是沿海炼油企业。硫腐蚀的防护是炼油企业防腐蚀的重点和难点。硫与氢同时存在时,腐蚀更为复杂,更为严重,破坏性更强。

炼油设备受到的硫化氢腐蚀、硫化氢应力腐蚀开裂、氢致开裂等方面的腐蚀,已经给炼油设备管道的安全、稳定、长周期运行带来了严重的挑战,短时间破坏性开裂也带来了极大的安全风险。同时,由于炼油装置高温高压、易燃易爆的特点也给设备的防腐蚀工作带来了困难,对设备原材料选择、防腐蚀技术和防腐蚀施工都带来了挑战。

随着安全、环保、节能要求的提高,以及装置长周期安全平稳运行的要求(要求达到3-5年以上),对设备的长效防腐(包括内外防腐)也提出了更高的要求。

5. 设计总则

为保证受腐蚀性介质作用的炼化企业建筑,构筑物在设计使用年限内均能正常使用。

我们从设计角度对厂房的布置和选型直至表面防护等采取一系列合理有效的措施,保证建筑结构的安全性和耐久性。

设计时应遵循预防为主和防护结合的原则。据生产过程中产生介质的腐蚀性、环境条件、施工维修条件、管理水平等,因地制宜,区别对待,对危及人身安全和维修困难的部位应采用特殊防腐蚀处理。

6. 结构与构件的表面防护

在气态介质和固态粉尘介质下,钢结构、混凝土结构的表面涂层,应根据介质的腐蚀性等级和防护层使用年限等因素综合确定。

涂层系统应该由底层、中间层、面层或底层、面层配套组成,涂料的选择和配套要求应符合有关规定。

钢结构的表面防护应符合规定。

用于钢结构的防腐蚀涂层一般分为三大类:

第一类是喷镀金属层上加防腐蚀涂料的复合面层;

第二类是含富锌底漆的防腐蚀涂层;

第三类是不含金属层,也不含富锌底漆的防腐蚀涂层,涂层的厚度因根据构件的防护层使用年限及腐蚀性等级确定。

7. 防腐蚀涂料

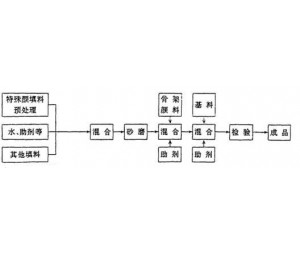

根据工业建筑防腐蚀设计规范之有关规定和炼化企业易燃、易爆、高温、高压的特殊性,目前炼化厂房结构防腐配套方案综述如下:

涂装程序采用喷砂法、去除灰尘、油污等杂质,表面粗糙度35-75 μm,固定部位人工除锈,严格按有关标准进行。

1)底漆

环氧铁红防锈漆涂装方法:喷涂或无气喷涂,涂装一道,干膜40 μm,湿膜100 μm,涂装间隔(23 ℃)24 h。

环氧富锌防锈底漆涂装方法:喷涂或无气喷涂,涂装一道,干膜60 μm,湿膜125 μm,涂装间隔(23 ℃)12 h。

无机磷酸盐长效富锌涂料涂装方法:喷涂或无气喷涂,涂装一道,干膜50 μm,湿膜130 μm,涂装间隔(23 ℃)3 h。

2)中间漆

环氧云铁中间漆涂装方法:喷涂或无气喷涂,涂装一道,干膜60 μm,湿膜100 μm,涂装间隔(23 ℃)24 h。

3)面漆

一般面漆有醇酸防腐面漆涂装方法:喷涂或无气喷涂,涂装两道,干膜40 μm,湿膜120 μm,涂装间隔(23 ℃)24 h,也可选氯磺化聚乙烯防腐面漆。

中档的面漆有高氯化聚乙烯防腐面漆涂装方法:喷涂或无气喷涂,涂装两道,干膜45 μm,湿膜120 μm,涂装间隔(23 ℃)12 h,也可选用高氯化聚酚烯防腐面漆。

中档的面漆有高氯化聚乙烯防腐面漆涂装方法:喷涂或无气喷涂,涂装两道,干膜45 μm,湿膜120 μm,涂装间隔(23 ℃)12 h,也可选用高氯化聚酚烯防腐面漆。

高档面漆有聚氨酯防腐面漆涂装方法:喷涂或无气喷涂,涂装两道,干膜40 μm,湿膜100 μm,涂装间隔(23 ℃)24 h,也可选用丙烯酸改性橡胶,聚氨酯改性防腐面漆,高分子玻璃鳞片涂料,特殊要求可选用氟聚氨脂涂料或氟碳涂料。