常见的塑料制品的材质以PP、ABS、PVC、PSHIPS为主。一方面这些材料注射成型时为便于脱模,使用了脱模剂(如石蜡类或聚乙烯醇类),另一方面这些材质本身结构较为规整,极性小,表面能低,溶解度参数小。因此要在其表面进行喷涂是非常困难的,喷涂技术的关键就是通过合理的工艺设计,对塑料制品表面进行特殊处理,使涂料完全浸润在制品表面,然后进行扩散渗透,使之紧密接触,最终达到美观、耐用的目的。

一、工艺流程

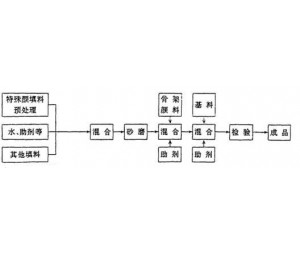

塑料制品表面喷涂工艺流程见图1。

图1 塑料制品表面喷涂工艺流程

二、喷涂工艺

1 喷涂前的准备

准备工序主要包括投产前检验、塑胶件的修补和消除制件内应力。一般来说检验的目的主要是检查塑胶制品的外观质量,去除影响美观的飞边,或修补运输中划伤、磕碰面等。对于尺寸要求严格的,还需进行热处理来消除内应力。

2 表面处理

表面处理工序是塑料制品喷涂的关键技术之一。处理的好坏直接影响到涂膜的附着力等技术指标,尤其对PP更是如此。目前提高PP或改性PP附着力的方法有:燃烧火焰法、等离子体或紫光处理、强酸腐蚀法等,均是以改善其分子结构为目的,来增强与涂层的粘附性。但这些办法均需配置复杂的设备,并且增加了喷涂成本。而选择特殊的专用涂料及合理的工艺就可使表面处理变得简单易行。其工艺主要包括:脱模剂的去除、侵蚀脱脂和除尘除静电等内容。

1)脱模剂的去除。去除脱模剂一般使用烷系溶剂(如乙烷)擦洗。操作时尤其注意流线体圆弧过渡处,凹凸面部位等,做到干净、彻底。

2)侵蚀和脱脂处理。侵蚀脱脂也是为了除去油污,提高涂膜的附着力。一般用乙醇或乙醇和涂料专用底漆稀释剂混合溶液(比例约8︰2),用布擦洗制品表面时,尤其应注意不要使用含有油渍的布,以防二次污染。

3)除尘、除静电。除静电的目的是防止静电吸尘,其方法有两种:手工擦洗除尘和使用静电除尘装置除尘。手工除尘是用干净的棉布醮防静电稀料擦洗制品,每件擦洗至少2次,同时必须使稀料挥发干燥后才能进行下道工序。使用静电除尘装置是利用设备产生高压静电并借助于洁净的强气流(压缩空气)喷射,来达到除尘除静电的目的。

3 喷涂

喷涂是在专用的喷涂室内进行的,喷涂空气严格要求防尘,有专用的供气及排气装置,确保喷涂室空气干净,同时喷枪用压缩空气也必须经严格的除油、除湿处理。喷涂室主要包括喷涂装置、送风排风装置、空气过滤装置、水幕帘循环装置、废水、废气处理装置及其它附属设备等。

喷涂工序是整个喷涂技术的核心,直接关系到喷涂效果的好坏。其方法主要有湿碰干和湿碰湿两种。湿碰干是指每次喷涂前,塑件都必须经干燥处理。湿碰湿适用于自动化程度高、大批量连续的生产。工艺流程为:喷专用底漆→闪干5 min→喷中涂漆→闪干5 min→喷面漆→闪干10 min~15 min→喷罩光漆→闪干10 min。

1)喷底漆

1)喷底漆

材质不同,塑胶制品所用的底漆也不相同,底漆喷涂主要技术要求见表1。

表1 底漆喷涂主要技术要求

|

项 目

|

指 标

|

|

施工黏度(涂-4杯,25 ℃)/s

|

15~18

|

|

喷枪口径/mm

|

1.0~1.4

|

|

压力/MPa

|

0.4~0.6

|

|

喷涂道数

|

2~3道,每道之间闪干5 min

|

|

喷涂距离/cm

|

20~30

|

|

干膜厚度/μm

|

15~20

|

注:喷涂底漆过程中要使用同一厂家的底漆及稀释剂,否则会影响涂膜的附着力。另外喷涂前必须用稀释剂清洁所有工具,同时还应用铜网过滤底漆及稀释剂。

2)喷中涂漆

使用中涂漆目的是为提高面漆的丰满度,增强装饰效果。对于使用要求不高的场合,可以忽略这道工序,在底漆上直接喷面漆。

3)喷面漆

面漆以丙烯酸金属闪光/珠宝漆最为常见,因具有良好的珠光、闪光效果、优良的附着力、耐冲击性等特殊性能,所以广泛用于汽车、摩托车等塑胶制品的表面装饰。面漆一般由丙烯酸树脂、闪光或珠光颜料、助溶剂制成各色闪光或珠光漆(A组分)和脂肪族异氰酸酯固化剂(B组分)组合而成,喷涂面漆技术要求见表2。

表2 喷涂面漆技术要求

|

项 目

|

指 标

|

|

原漆固化剂(A︰B质量比)

|

按厂家技术说明配制

|

|

喷涂黏度(涂-4杯,25 ℃)/s

|

14~16

|

|

喷枪口径/mm

|

1.0~1.4

|

|

喷涂压力/MPa

|

0.4~0.6

|

|

喷涂距离/cm

|

20~30

|

|

干膜厚度/μm

|

15~20

|

|

喷涂道数

|

1~2道,每道之间闪干5 min

|

由于面漆大多数为双组分交联固化型涂料,所以应按需配制,以免浪费。另外开桶未用完时,一定要盖严密封,防止固化剂吸空气中水分失效。

4)喷罩光漆

喷罩光漆的目的是使漆膜具有较高的硬度、耐磨性、抗碱性、耐盐雾性和良好的附着力。罩光漆多为丙烯酸树脂类。喷涂技术要求见表3。

表3 喷罩光漆技术要求

|

项 目

|

指 标

|

|

喷涂黏度(涂-4杯,25 ℃)/s

|

12~16

|

|

喷涂压力/MPa

|

0.4~0.6

|

|

喷涂距离/cm

|

20~30

|

|

干膜厚度/μm

|

15~20

|

|

喷涂道数

|

1~2道,每道之间闪干5 min

|

4 干燥

干燥室一般是由100 mm~150 mm厚的岩棉保温层制成的隧道式干燥装置。加热方式有:蒸汽加热、煤气加热、燃油加热及电加热等。炉内设有热电偶。工作时,在温控器上设定所需炉温值,通过温控器自动控制加热器的通断状态,以保持炉温恒定,炉内温差应小于±5 ℃。涂膜干燥温度一般在60 ℃~80 ℃。

5 注意事项

1)胶制品表面喷涂严禁灰尘污染,条件若允许,整个生产线均应采用独立的供风,排风装置,保证整个生产线空气清洁。

2)所用涂料稀释剂均属易燃液体,并有一定的毒性,因此施工现场应遵循涂装作业及安全操作规程。必须采取有效防火、防静电等安全措施。

3)定期用吸尘器清理干燥炉及闪干室,保持内部干净、整洁。

4)喷枪及附属装置使用完,应及时清洗,以防堵塞。