1、 UV固化粉末涂料的涂装

涂装工艺过程为:前处理→喷粉→红外线熔融流平→UV固化→检验。

涂装方法有空气喷涂、流化床浸涂、静电喷涂、静电流化床浸涂、火焰喷涂等。常用静电粉末喷涂法。要求涂膜厚度在150μm以下时,被涂工件表面处理后可直接进行喷涂,要求厚度在150μm以上时,被涂工件表面处理后要进行预热才能喷涂。因此前者也可叫冷喷涂,后者也可叫热喷涂。

喷涂后的粉末涂层应先加热流平后再进行UV固化。

加热流平在烘烤炉中完成,由于UV光固化粉末涂料的加热温度较低,因而加热设备简单,占地面积小,加热温度一般为100℃~120℃,从开始加热到完全流平约1min~4min。

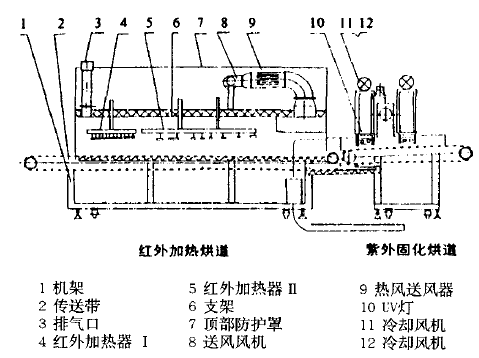

UV固化在固化设备中完成,典型设备如图1。它由熔融流平红外管和UV固化管组合而成,并连成整体烘道,但各有独立运行的输送带。

图1 UV固化设备示意图

烘道内加热元件的排布,一般是进口端中波红外线灯管密布,中段的灯管散开排布,尾部不安排红外线灯,送人对流风,通向进口端抽出后循环使用。部分热风送往UV固化段使连接段保温。中波红外线灯管采用横向排布,与烘道长度方向垂直,有利于涂膜均匀受热。

UV固化段加热采用UV灯,大多数采用汞弧灯(低压汞灯、中压汞灯或高压汞灯),此外还有无极灯、氙灯、卤化物灯、LED灯等。

固化工艺参数实例见表1。

表1 固化工艺参考参数

|

烘道 |

参数 |

指标 |

|

工房 |

温度,℃ |

10~30 |

|

|

湿度,% |

60~80 |

|

红外段 |

红外灯管,支 |

6 |

|

|

温度,℃ |

80~100 |

|

|

线速度,m/min |

0.25~1 |

|

|

滞留时间,min |

1~4 |

|

UV灯段 |

UV灯,w/cm |

80 |

|

|

UV灯数量,支 |

2 |

|

|

温度,℃ |

80~120 |

|

|

线速度,m/min |

0.25~1 |

|

|

滞留时间,min |

1~4 |

2、 UV固化粉末涂料的应用

UV固化粉末涂料的应用领域广泛。中密度纤维板(MDF)是UV固化粉末涂料应用的首选对象,不仅可应用于大平面表面,而且侧面和形状复杂的基面均可一次涂装完成。这种材料的圆角部位密度较低,需要作特殊处理。对于高密度纤维板制品,应用UV固化粉末涂料是十分理想的。而用于低密度纤维板则需先用液体涂料封闭基材的孔隙。

对于外观要求较高的木制品,UV固化粉末涂料可用作底漆,一层粉末涂层可代替两层以上的液体涂料。对粉末涂层进行砂磨后再涂面漆一遍至数遍,可以得到非常光亮美观的表面,也可再涂UV固化粉末涂料作面漆。

由于这种粉末涂料的固化温度较低,基材表面温度可控制在80℃左右,而且时间很短,因而用于塑料,纸板表面是完全可行的。对于低熔点的热敏合金(如铝镁合金)及其装配件(如装有电子元件、橡胶密封圈等)用普通粉末涂料固化时合金相态可能引起变化,装配件也无法承受固化的高温,而UV固化粉末涂料则可以解决这些问题。

由于汽车表面粉末涂层的开发,给UV固化粉末涂料在汽车上的应用带来诱人的前景,其涂层在外观、质感、性能等方面均超过普通粉末涂层,同时具有快速、节能的优势,因此在汽车和汽车修补上的应用市场特别巨大,前景十分可观。