预涂卷材是将成卷的金属薄板先涂上涂料或粘贴上后 , 以成卷或单张形式出售的一种有机材料 / 金属。用户可以直接将它加工成型 , 做成各种部件或产品 , 组装或安装后便是成品 , 而无需再涂装 , 从而大大简化了金属薄板制成成品的生产工艺。

预涂金属卷材的最大的应用领域是建筑业 , 但由于其良好的经济效益和能适应社会经济、环保发展的需要 , 近年来在行业的使用量也明显增加 , 随着技术的进步 , 还将扩展到交通运输等领域。

预涂卷材涂料的质量不仅取决于涂料本身的性能 , 涂装工艺的控制对涂膜的性能也有很大的影响。

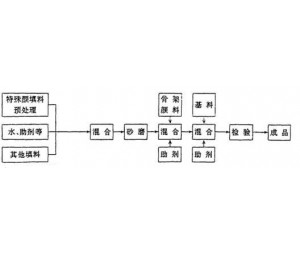

1 预涂卷材的涂装工艺

一般预涂卷材涂料涂装工艺流程为 : 运卷→上卷→开卷→切头→缝合→入口活套→碱洗→碱刷洗→碱洗→一、二级热水漂洗→吹干→辊涂化学处理→烘干→风冷→初涂→初涂烘烤固化→初涂冷却→吹干→精涂→精涂烘烤固化→精涂冷却→吹干→出口活套→剪切→卷取→卸卷→称质量→打捆→包装。

2 前处理的影响

钢板涂覆之前 , 要进行一系列的前处理工序 , 包括碱洗脱脂→水冲洗→化学转化处理→钝化→冲洗等过程。通过前处理可以提高卷材的耐腐蚀性、提高涂膜与基板的附着力。

对基板进行清洗 , 可以除去面的油脂、灰尘和金属屑等杂质 , 使表面洁净并容易浸润 , 以确保在化学转化处理时 , 在基板表面形成一层结构均匀结合力较强的化学转化膜。

化学转化膜是一层化学稳定性较高、组织致密的膜层 , 具有隔离、屏蔽作用 , 使金属表面与腐蚀介质隔离 , 也起封闭作用 , 从而提高卷材的耐腐性并增加涂膜与基材的附着力。不同金属的卷材应使用不同的化学转化处理剂。常用的处理剂有磷酸盐型、铬酸盐型、复合金属氧化物型。在辊涂法转化处理工艺中 ,最常用的处理剂是铬酸盐型。

2. 1 铬酸盐转化处理对钢板性能的影响

以冷轧钢板为基板 , 同样的基板 , 样板 1 以铬酸盐处理后烘干 , 并立即以常用的线棒刮涂方法施工涂装、 , 得到涂装好的样板。样板 2 未处理 , 直接以同样的方法和条件施工相同的底漆和面漆 , 得到与样板 1 具有相同的膜厚的底漆和面漆的样板。样板 3 以铬酸盐处理后烘干 , 放置 7 d 后以与样板 1 相同的工艺涂装底漆和面漆 , 得到涂装好的样板。检验 3 块样板的机械性能 [ T 弯和耐甲乙酮 (MEK) 擦拭性 ] 和耐腐蚀性能 ( 耐 5% 盐水 ) 。试验结果如表 1 所示。

由表 1 中的试验结果可以看出 , 在冷轧钢板上 , 涂膜的耐 MEK 擦拭性能主要受涂膜的交联密度影响 , 有无化学处理对涂膜的耐 MEK 擦拭性能影响不大。但是化学处理对涂膜与基板的附着力以及基板的耐腐蚀性能影响较大。对基板进行化学处理 , 可以提高涂膜与基板间的附着力 , 从而改善涂膜的 T 弯性能。如表 1 中耐 5% 盐水试验结果所示 , 通过对基板进行化学处理 , 可以提高基板的耐腐蚀性能。从表中试验结果还可以发现 , 冷轧钢板在进行铬酸盐化学处理后 , 应立即进行涂装 , 否则也会影响化学处理膜提高附着力和耐腐蚀性的效果。

表1 化学处理对涂膜性能的影响

|

项目 |

样板1 |

样板2 |

样板3 |

|

T弯 无裂纹 粘不脱 |

2 T 1 T |

2 T 3 T |

2 T 3 T |

|

耐MEK擦拭性(往返) /次 |

> 100 |

> 100 |

> 100 |

|

耐5%盐水性能 |

3 |

1 |

2 |

用蒸馏水配制5% NaCl溶液。将上述制备好的样板用裁板机切边后,浸泡于此溶液中(25 ℃, 5 h) ,观察钢板的切边生锈情况。其中: 1—切边处完全布满锈点; 2—切边处有锈点; 3—切边处几乎没有锈点。

3 涂装参数对涂膜性能的影响

与涂料施工相关的影响涂膜性能的涂装参数很多 , 本文主要讨论辊涂方式、涂装线的线速、炉温、板温 ( PMT) 及膜厚等对涂膜性能的影响。

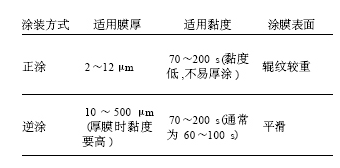

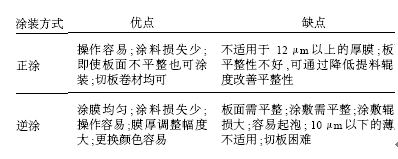

3. 1 辊涂方式

涂敷机是保证预涂卷材质量的关键设备 , 影响涂膜的表面质量、涂膜厚度和颜色控制等。通过精确改变涂辊相对于带材的运行速度和精确调整头各辊之间、涂覆辊与支撑辊之间的辊缝压力可以控制湿膜厚度。一般涂敷机设有一个对正面进行涂敷的涂层头和一个对钢带背面进行涂敷的涂层头。涂层头一般由沾料辊和涂敷辊组成 , 也有三辊式的 , 即增加一个调节辊。每个辊的转动方向和转速都是可调的 , 用调节装置调节辊间缝隙。沾料辊一般是镀铬钢辊 , 涂敷辊多是衬的钢辊。涂料涂敷时 , 涂敷辊转向与钢带运行方向一致时 , 称为正涂式 , 反向时称为逆涂式 , 应根据不同的涂料和预期得到的涂膜厚度 , 选择不同的涂敷方式。正涂与逆涂辊涂方式的区别如表 2 所示。

3. 2 膜厚

膜厚对性能的影响很大。采用相同的涂料和相同的涂装条件 , 仅改变膜厚 , 实验验证了底涂膜厚为 3~ 4 μ m 时面涂膜厚对涂膜性能的影响 , 结果如表 3 所示。从表 3 中数据可以看出 , 膜厚越高 , 涂膜的机械性能越好 , 特别是面涂膜要达到一定的膜厚 ( 临界膜厚 ) 才能达到所需的机械性能。

表 2 正涂与逆涂方式的比较

表 2 正涂与逆涂方式的比较

|

涂膜 性能 |

面涂膜厚/μm |

||||||

|

6~7 |

6~7 |

9~10 |

12~13 |

15~16 |

18~19 |

19~20 |

|

|

T弯 |

2 T |

2 T |

2 T |

1 T |

1 T |

1 T |

1 T |

|

耐MEK (往返) /次 |

30~40 |

100 |

> 100 |

> 100 |

> 100 |

> 100 |

> 100 |

表 3 膜厚对涂膜性能的影响

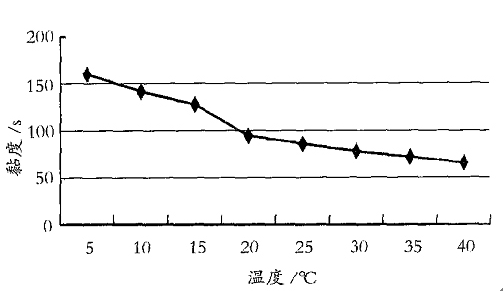

膜厚首先取决于涂料本身的特性 , 即涂料的施工黏度和施工固体分 , 在涂装时 , 可以通过绘制涂料的稀释曲线和黏度 - 温度曲线来判断某种涂料在各种温度条件下的适宜的施工黏度和可以得到的涂膜的膜厚。其次 , 通过涂敷机的参数调整可以调节湿膜厚度。

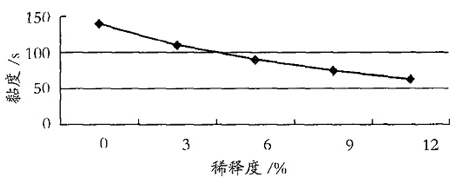

以中化建常州涂料化工研究院新开发的高性能底漆为例 , 配制好底漆 , 测定不同温度下的黏度 (涂 - 4 , 5 ~ 40 ℃ ) , 如表 4 所示。并根据表 4 中数据绘制底漆的黏度 - 温度曲线 , 如图 1 所示。配制好底漆 , 在某一温度 ( 以 10 ℃ 为例 ) 下测定不同稀释率下的黏度 , 结果如表 5 所示。并根据表 5 中数据绘制底漆的稀释曲线如图 2 所示。

|

项目 |

温度/℃ |

|||||||

|

5 |

10 |

15 |

20 |

25 |

30 |

35 |

40 |

|

|

黏度/s |

160 |

142 |

128 |

95 |

86 |

78 |

72 |

66 |

表 4 不同温度下的底漆黏度

图 1 底漆的温度 - 黏度曲线

|

项目 |

稀释率/% |

||||

|

0 |

3 |

6 |

9 |

12 |

|

|

黏度/s |

140 |

110 |

90 |

75 |

63 |

表 5 不同稀释率的底漆黏度

图 2 底漆的稀释曲线

通过绘制涂料的温度 - 黏度曲线以及不同温度下的稀释曲线 , 就可以根据实际的施工温度 , 调节施工黏度和稀释率 , 估算所需加入的稀释剂的用量。

3. 3 线速和板温对涂膜性能的影响

涂装线的线速与板温 ( PMT) 对最终涂膜的性能也有影响。由试验 ( 板温为 224 ℃ ) 得到线速与涂膜性能的关系 , 结果如表 6 所示。

|

涂装线速/(m/min) |

耐MEK擦拭(往返) /次 |

|

40 |

>100 |

|

60 |

90 |

|

80 |

80 |

表 6 涂装线速与涂膜性能的关系

由表 6 结果可见 , 在达到同样的板温条件下 , 线速越快 , 得到的涂膜的机械性能尤其是耐甲乙酮擦拭性能越差。涂膜的耐甲乙酮擦拭性能取决于涂膜的交联密度 , 交联程度越高 , 涂膜越致密 , 耐擦拭性能越好。线速越高 , 所需的炉温越高 , 但涂膜交联时间越短 , 涂料没有充分的时间固化 , 导致涂膜交联密度下降 , 从而耐擦拭性能下降。

4 结 语

俗话说 , “三分靠涂料 , 七分靠涂装”。虽然涂料本身的质量对最终涂膜的性能影响很大 , 但再好的涂料也要有正确的施工方法 , 才能得到高质量的涂膜 , 预涂卷材涂料涂装也是如此。前处理、涂装参数如辊涂方式、涂装线的线速、炉温、板温 ( PMT) 及膜厚等涂装工艺都对涂膜的性能有非常大的影响。