摘 要:复配了一系列适用于水泥预制板表面装饰的UV 固化涂料。该涂层体系包括:渗透液、封闭底漆、腻子、有色面漆、透明胶和罩光清漆。讨论了其特点和施工配套操作工艺。

关键词:UV 固化;复合装饰板;渗透液

0· 引言

目前市场上有一种产品,采用粉煤灰等回收废料制成纤维增强型水泥预制材料板,再通过UV 固化涂料进行表面装饰,制成仿大理石效果的建筑装饰板,具有环保性好、颜色图案丰富、立体感强、硬度高、抗划伤、易清洁、不易燃等优点。可应用于商场、地铁、医院等公共设施的建筑装饰装修,具有相当强的性价比优势。

UV 装饰板与传统的板材相比有以下几点优势:表面光滑度高,镜面高光效果明显,不褪色。通过对比实验证明,UV 装饰板相比传统板材的优势体现在:具有更优异的理化性能,能经久不失色,并解决了色差现象;环保健康,通常烤漆类板材烘烤固化后,仍不断有挥发性物质(VOC)释放,UV 装饰板不但本身不含苯类易挥发性物质,而且通过紫外光固化,形成致密固化膜,降低了基材中有害气体的释放量;漆膜丰满,色彩丰富;耐刮擦、高硬度越磨越鲜亮;常温固化,长期不变形;耐酸碱,抗腐蚀,UV 板能抵御各种酸碱消毒液的腐蚀,可使用于潮湿地区等环境。

本文研制了一系列涂层配方,并对涂层的基本性能、耐磨性能、耐候性能等进行了研究。该涂层体系包括:渗透液、封闭底漆、腻子、有色面漆、透明胶、罩光清漆。

1· 实验部分

1.1 主要原材料

环氧丙烯酸酯、氨基丙烯酸酯、聚酯丙烯酸酯、四官能聚氨酯丙烯酸酯、六官能聚氨酯丙烯酸酯、2-苯氧基乙基丙烯酸酯(POEA)、三羟甲基丙烷三丙烯酸酯(TMPTA)、三丙二醇二丙烯酸酯(TPGDA)、甲基丙烯酸羟乙酯(HEMA)、2-羟基-2-甲基-1-苯基-1-丙酮(1173)、1-羟基-环己基苯酮(184)、2,4,6-三甲基苯甲酰二苯基氧化膦(TPO)、异丙基硫杂蒽酮(ITX)、4-二甲氨基苯甲酸乙酯(EDAB):常州华钛化学股份有限公司;滑石粉、金红石型钛白粉、非浮性铝银浆、结晶型SiO2:工业品。

1.2 实验设备

光固化机UV-102 型:欧石曼科技发展有限公司;UV能量计,UV-INTEGRATOR 型;NDJ-1 旋转式黏度计:上海森地科学仪器设备有限公司;SFJ-400D 磨砂分散搅拌多用机:上海现代环境工程技术有限公司;耐磨性试验机:天津材料试验机厂。

1.3 涂料配制

将市售UV 树脂、活性稀释剂以及引发剂和其他助剂按配方量混合,以1 000 r/min 高速搅拌分散15~30 min,物料分散均一,细度达到要求,将漆样过滤备用。

1.4 漆膜固化

将漆样辊涂施工在复合材料样板上,在UV 灯下固化,固化能量为300~800 mJ/cm2,手指触摸漆膜表面不粘手。

1.5 性能检测

综合性能测试,涂料黏度按GB/T 1723—1993 测定;漆膜硬度用铅笔划痕硬度仪按GB/T 6739—1996 测试;漆膜附着力用漆膜划格器按GB/T 9286—1998 划格法测定;漆膜光泽度按GB/T 9754—1988 测定,耐磨性按GB/T 1768—1979 测定。

2· 配方示例及讨论

2.1 渗透液

渗透液起到的作用是润湿基材,提高漆膜与基材表面附着力,并且提高后续涂层对基材的成膜铺展性。渗透液通常要求尽量薄涂施工,常在配方中选择性加入一些挥发速度较快的溶剂,例如丙酮、乙醇、丁酮、醋酸乙酯等,配合适当量的活性稀料。参考配方见表1。

2.2 UV 封闭底漆和腻子

UV 封闭底漆和UV 腻子[1]都有需要在底材上很好的附着力,硬度高、易打磨。UV 封闭底漆和UV 腻子在通常的使用场合和作用方面稍有不同,

UV 封闭底漆应用于底材表面,起到封闭毛细孔的作用;UV 腻子则一般用于厚涂施工,适用于表面平整度较差的基材,得到一个平整和光滑度较好的板材表面,层与层之间控制好固化程度,适当打磨可以达到最好的层间附着效果。

UV 封闭底漆与UV 腻子相比,所含的填料较少,黏度也较低,可以向底材的细小管孔中渗透,对增进涂层附着力有较好的帮助。

涂料配制好后,进行高速搅拌,充分搅匀,此过程中涂料温度可能会升高,可以适量加入阻聚剂。

配方中的环氧丙烯酸酯在固化速率和附着性能方面表现较好,聚酯丙烯酸树脂可改善涂层的韧性和抗冲击性能,氨基丙烯酸酯具有硬度高,优良的耐化学性和力学强度等优点。单体TPGDA 起到稀释体系黏度,并且其体积收缩小,不影响涂层附着力性能,皮肤刺激性低。TMPTA 固化速度快,交联密度大,黏度是多官能活性稀释剂中最低的一种。

底漆和腻子经过一段时间的放置,会出现分层沉底现象,可以加入一定量的防沉触变剂,例如:膨润土、气相二氧化硅。

2.3 UV 有色面漆

UV 有色面漆需要提供装饰性、保护性和功能性。要求涂膜丰满度好、硬度高、耐磨性好、耐候性、耐化学性佳。其参考配方见表3。

配方中使用的TPGDA 稀释能力强,可改善固化膜的柔韧性,HEMA 带有羟基,有利于提高对基材的附着力。配方中的钛白粉和铝粉的加量比较关键,加量少,会影响漆膜的遮盖力,加量多,则遮盖力太强,会影响漆膜的干性。这需要根据施工现场的施工涂层厚度和光固化机灯管能量来进行相应地调整。有色面漆的黏度可以通过加入单体和适量的惰性溶剂来进行调整以方便涂装施工。在配方中加入一定量的珠光粉可以得到更好的闪光效果。

2.4 UV 透明胶和罩光清漆

UV 透明胶的作用是提高层间附着力,用于增强复合印花膜与UV 面漆层的附着力。UV 罩光清漆和有色面漆相比,主要区别在于前者不含无机填料,施工后获得平整、光滑、饱满的罩光效果。如果要获得亚光或磨砂效果,可以添加适量的消光粉和耐磨填料,透明胶和罩光清漆参考配方见表4。

配方中的环氧丙烯酸树脂,虽然有固化速度快、硬度高、光泽高、耐化学品优异等性能,但其耐光老化和耐黄变较差,不适用于耐候清漆涂层。清漆配方中加入六官能聚氨酯丙烯酸酯,提高了漆膜硬度和耐擦伤性。黄变和失光是罩光清漆较为重要的技术指标,在配方中加入一定量的紫外线吸收剂[2-3]可以有效地改进这方面的不足(见表5)。

实验数据显示,加入紫外线吸收剂能使漆膜的失光和变色性能有一定程度改善。但是紫外线吸收剂加量也需要控制,过大的用量会影响到涂层本身的固化性能,降低了膜层固化强度,可能会有适得其反的作用。

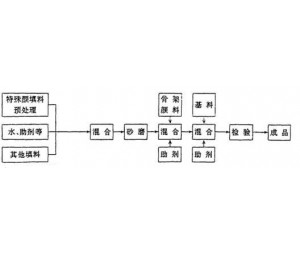

3· 制备UV 装饰板材基本工艺流程

基材表面砂磨平整,清除灰尘,涂覆一层UV 渗透液,在温度50 ℃的红外照射条件下线下流平3 min,然后再继续涂覆一层厚度40 μm 的UV 腻子,在60 ℃红外照射条件下流平2 min,进入紫外光固化机光固化,固化能量300mJ/cm2,进行打磨处理后,涂覆一层厚度为20 μm 的UV封闭底漆,在60 ℃红外照射条件下流平2 min,光固化,固化能量300 mJ/cm2,进行打磨处理后,涂覆一层30 μm有色UV 面漆,在60 ℃红外照射条件下流平2 min,光固化,固化能量800 mJ/cm2,进行打磨处理后,烫印一层印有花纹的转印膜,涂覆一层10 μm UV 透明胶,在60 ℃红外照射条件下流平2 min,光固化,固化能量300 mJ/cm2,再涂覆一层15 μm UV 罩光清漆,在60 ℃红外照射条件下流平1 min,光固化,固化能量300 mJ/cm2,再涂覆一层15 μm UV 罩光清漆,在60 ℃红外照射条件下流平1 min,光固化,固化能量800 mJ/cm2,完全固化,复合装饰板示意图见图1。对上述漆样分别测试了物理机械性能,数据如表6。

生产线上可采用滚涂和淋涂的涂装方式,涂层厚度为10~100 μm。红外流平段将流平机温度调至70~100 ℃,流平时间1~3 min,使涂层中的挥发性溶剂充分挥发,紫外光固化时采用装有3~20 kW 的高压汞灯和金属卤素灯的光固化机进行涂层固化。

4· 结语

随着人们对环境保护、生态平衡及经济可持续发展等问题重视程度的提高,各国都在制定相关法规以限制VOC的排放,因此具有环保特性的UV 光固化涂料的应用还在迅速增长,在家电、塑料、地板、纸张印刷等方面已经有了广泛应用。许多研究者也在进行大量的研究工作,进一步拓宽UV 涂料的应用领域。本文提及的UV 装饰板材涂料是一个较新的发展方向,有必要继续进行大量的基础性及应用性方面的研究工作。