耐高温涂料应用广泛,在高炉、焦炉、烧结机等设备的外表面抗氧化保护中起着重要的作用。另外,石油精制炉、铝精炼炉、发动机排气系统、农机、摩托车的消声器等都长期在很高的温度下工作,高温腐蚀严重, 也需要采用耐高温涂料加以保护。据报道,目前已研制出最高耐1427 ℃的耐高温涂料。有机硅高温涂料是耐高温涂料的一个主要品种。它通常是以有机硅树脂为基料,配以各种耐高温颜填料制得。毫无疑问,有机硅树脂的种类和基本特性对涂料的耐高温性能有着非常大的影响,除此之外,颜填料的选择和配方优化也会影响涂料的性能。目前文献报道基本是侧重于有机硅树脂的合成改性,而忽视了各种高温颜填料、助剂的作用。本论文则以两种通用牌号的有机硅树脂为基料,系统地研究了各种耐高温颜填料与有机硅树脂的复配作用,通过配方的优选,制备了一种能耐700 ℃的高温涂料,并讨论了颜填料的具体作用和合适配比。

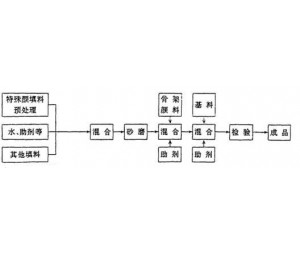

1 试验部分

1.1 实验原料

苯甲基硅树脂,固体质量分数50 % , 工业品; 硅酮树脂sn-330 , 固体质量分数50 % ,硅烷偶联剂、酞酸酯均为工业品;三氧化二铬、云母粉、滑石粉、硬脂酸铝、偏硼酸钡、瓷土、铝粉、低熔点玻璃粉均为工业级。

1.2 实验方法

1.3 性能测试

2 结果与讨论

2.1 涂料配方

苯甲基硅树脂和硅酮树脂是两种耐高温性能比较优良的有机硅树脂,本文以这两种树脂作为耐高温涂料的基料,辅以各种颜填料来研究涂料的基本配方。通过颜填料的筛选和配方组成的变化,研究两种不同的有机硅树脂和各种颜填料对涂料性能的影响。在大量实验的基础上,本文选用了两种比较好的涂料配方来进行性能研究和分析。表1 是这两种典型的涂料配方的组成及其用量。

表1 涂料配方

|

组分 |

质量/g |

|

|

配方1 |

配方2 |

|

|

苯甲基硅树脂 |

30~50 |

|

|

硅酮树脂sn-330 |

|

30~50 |

|

低熔点玻璃粉 |

15~35 |

15~35 |

|

三氧化二铬 |

5~10 |

5~10 |

|

瓷土 |

5~25 |

5~25 |

|

铝粉 |

0~15 |

0~15 |

|

滑石粉 |

0~2 |

0~2 |

|

硬脂酸铝 |

0~4 |

0~4 |

|

偏硼酸钡 |

0~10 |

0~10 |

|

酞酸酯 |

0.4~1 |

0.4~1 |

|

硅烷偶联剂 |

1~2 |

1~2 |

|

二甲苯 |

适量 |

适量 |

2.2 涂料性能参数

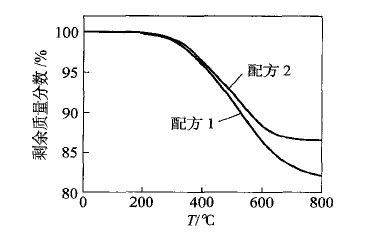

对以上两个配方的基本物性和主要性能如耐热性能、室温交变性能、500 ℃烘烤1 h 后的冲击强度进行了测试,其结果见表2 。从表2 可见,在颜填料种类和用量基本相同的情况下,有机硅树脂的基本性能对涂料的各项性能有着非常大的影响,其中采用硅酮树脂制备的涂料性能更加优良。从两个配方的热失重测试结果(见图1) 可以看到,尽管这两种不同配方的涂料在800℃以上质量都很稳定,不再失重,然而配方1 剩余质量分数为82.1 % ,配方2 剩余质量分数为86.5 %。很明显,配方2 的热失重较少。由于在这两种配方中,颜填料的组成和用量是一致的,由此可以判定,两种涂料体系热失重后残余质量分数差别的主要因素应该是由于有机硅树脂种类不同引起的。大量的实验结果表明,有机硅树脂的种类以及树脂中烷基与硅原子的物质的量比,在一定程度下对涂层的许多性能有着直接的影响 ,而硅的含量又直接决定了树脂在高温下分解后的剩余质量分数。由于配方2 的性能明显优于配方1 ,因此硅酮树脂sn-330 更适合作为本体系中的耐高温涂料的基料使用。

表2 涂料性能参数

|

项目 |

配方1 |

配方2 |

|

外观 |

军绿色 |

军绿色 |

|

附着力级别 |

2 |

1 |

|

冷热交变次数(500 ~ 25 ℃) |

1 |

2 |

|

冲击强度/ kg·cm |

20 |

25 |

|

表干时间/ min |

6 |

10 |

|

实干时间/ h |

11 |

16 |

|

耐热性能 |

10 h500 ℃后漆膜 完整, 附着在基材 上;2 h 600 ℃后膜 完整, 附着在基材 上; 700 ℃漆膜开 裂。 |

8 h 600 ℃后漆膜完 整,牢固的附着在 基材上; 1 h 700 ℃ 后漆膜完整, 牢固 的附着在基材上。 |

图1 配方1 、配方2 热失重曲线

2.3 颜填料、助剂作用分析

经过大量试验发现,在涂料的各组分中,除了基料有机硅树脂,低熔点玻璃粉、滑石粉、铝粉和硅烷偶联剂对涂层的性能影响较大,以配方2 为基准配方分别研究了这四种组分的作用。

表3 低熔点玻璃粉用量对耐高温性能的影响

|

玻璃粉 质量/ g |

500 ℃耐高 温时间/ min |

·600 ℃耐高温时间/ min |

700 ℃耐高温时间/ min |

|

10 |

325 |

190 |

35 |

|

15 |

410 |

230 |

40 |

|

20 |

515 |

295 |

45 |

|

25 |

655 |

335 |

55 |

|

30 |

920 |

390 |

85 |

|

35 |

860 |

355 |

70 |

|

50 |

开裂 |

— |

— |

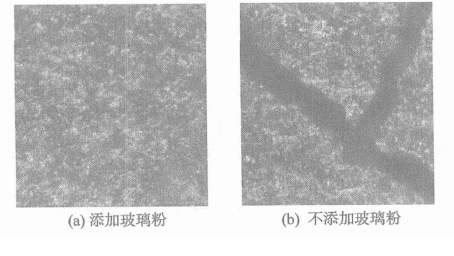

图2 配方2 涂层500 ℃烘烤1 h 显微镜照片

(放大1 000 倍)

由图2 可以看出,当涂料中不含有玻璃粉的时候,涂层在500 ℃烘烤1 h 后会开裂。这是因为:有机硅的受热分解温度在400 ℃~500 ℃,低熔点玻璃粉在这个温度范围内熔解,替代有机硅树脂在高温下起到粘结剂的作用,从而将无机填料与有机硅树脂分解后形成的SiO2 粘结在一起,使得涂层致密图2 (b) 涂层中不含有玻璃粉,涂层不够致密,附着力不好,高温烘烤后涂层开裂;而图2 (a) 涂层中含有玻璃粉,涂层致密,附着力提高,高温烘烤后涂层完整。

从表3 、图2 可以看出,低熔点玻璃粉的用量不能太少,太少不能起到粘结的作用,涂层在较低温度开裂;但用量也不能太多,用量太多涂层的耐热性能较差。这是因为:高温涂料的涂刷基材都是膨胀系数很大的金属,性能优异的涂料的膨胀系数要尽可能的与金属的膨胀系数相匹配,而玻璃粉的膨胀系数较低,用量太多会降低耐高温涂料的膨胀系数,温度超过500 ℃后,涂层的膨胀系数与钢铁基材不能匹配,涂层开裂。经过反复实验发现,低熔点玻璃粉用量为20~30 g 时,涂料的性能较好。文献认为,填充低熔点玻璃粉的涂料高温下容易发生流淌。然而,本文的实验结果认为,一旦形成致密的涂层后,即使将温度升高到玻璃粉的熔点以上,也不会发生流淌现象。其原因很可能是玻璃粉在高温下与分解后的有机硅树脂发生了化学反应,被牢固的键结在涂层上。

表4 滑石粉的质量对涂层性能的影响

|

滑石粉质量/g |

涂层性能 |

滑石粉质量/g |

涂层性能 |

|

0.3 |

脱落 |

1.8 |

不脱落 |

|

0.6 |

脱落 |

3.0 |

不脱落 |

|

0.9 |

脱落 |

4.5 |

不脱落 |

|

1.2 |

脱落 |

6.0 |

不脱落 |

|

1.5 |

不脱落 |

|

|

由表4 可以看出,当涂料中滑石粉的添加量大于1.2 g 时,涂层不会开裂,但以不超过6.0 g 的用量为佳。

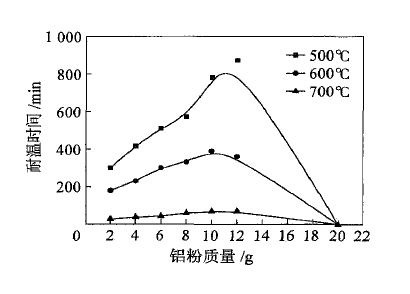

图3 铝粉用量对涂层耐高温性能的影响

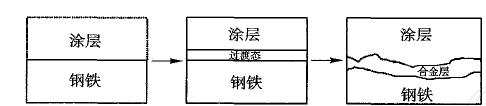

由图3 可以看出,随着铝粉用量的增加,涂层的耐高温性能提高。而且,随温度的上升,铝粉可能向钢铁基材中扩散形成合金层。扩散过程如图4 所示。合金层的形成大大提高了涂层与基材的结合能力,不仅热、氧不易侵入,而且涂层的附着力提高较多,耐高温性能实现了飞跃。此外,铝作为阴极与钢铁形成电化学电池,提高了钢铁的耐腐蚀性能。经过大量试验发现,铝粉的用量为10 g 时涂层性能最好,用量超过10 g 涂层表观形貌较差。

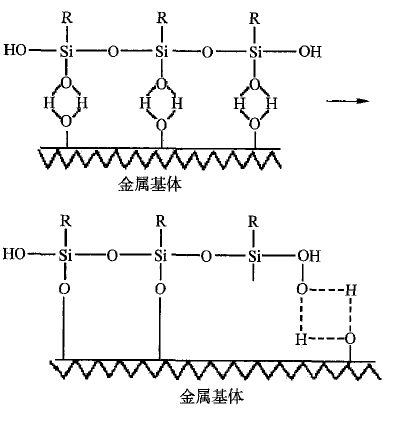

图5 偶联剂与涂料中树脂、填料以及基材钢板的作用示意图

硅烷偶联剂的用量对涂层在常温、高温下的附着力的影响如表5 所示。

表5 偶联剂用量对涂层附着力的影响

|

偶联剂质量/g |

涂膜室温附着力级别 |

涂膜高温烘烤后附着力级别 |

|

0.15 |

2 |

3 |

|

0.3 |

2 |

3 |

|

0.6 |

2 |

3 |

|

0.9 |

2 |

3 |

|

1.2 |

1 |

3 |

|

1.5 |

1 |

2 |

|

2.1 |

1 |

3 |

|

3.0 |

2 |

3 |

由表5 可以看出,随着硅烷偶联剂的加入量的提高,涂膜在常温和高温下与基材的附着力提高,但偶联剂用量一般为0.3~2.0 g ,最佳用量为1.5 g ,超过此用量则会影响涂膜的附着力。

3 结论

(1) 以有机硅树脂为基料,配以颜填料、固化剂、高温粘结剂,制得了一种耐700 ℃高温的涂料,涂层坚韧。

(2) 低熔点玻璃粉作为高温粘结剂对涂层的耐高温性能影响较大,用量20~30 g 性能最佳;滑石粉用量1.5~6.0 g 为佳;铝粉在升温过程中可能与钢铁基材形成合金层,大大提高了涂层的综合性能,用量10 g时性能最佳;硅烷偶联剂用量为1.5 g 性能最佳;基料有机硅树脂用量为30~50 g。