有机硅丙烯酸树脂是在丙烯酸聚合物主链上引入硅氧, 烷或聚硅氧烷, 这类树脂兼具丙烯酸涂料和有机硅涂料的优点, 涂层具有高耐候性耐水性耐沾污性等优点, 自 20 世纪90 年代开始, 丙烯酸酯类和乙烯基有机硅不饱和单体共聚为有机硅接枝改性丙烯酸酯乳液( 简称硅丙乳液 ), 已成为乳液研究领域的热点。

随着建筑物向高层化大型化发展 , 要求高层超高层建筑物的外墙涂装周期一般至少在 15 年以上, 因而高性能低污染的硅丙乳液及硅丙外墙涂料已成为近年来涂料行业关注的焦点。下面介绍一种聚合物中有机硅含量达20 % 以上的 AB -1 硅丙乳液及其硅丙外墙涂料。

硅丙乳液的合成

1. 有机硅单体的选择

有机硅乙烯基单体在较高温度 酸性或碱性的条件中都很容易水解自聚如何有效地控制有机硅乙烯基单体的水解自聚, 是制备高硅含量高性能硅丙乳液的技术关键几种有机硅乙基单体的水解难易程度为 : 乙烯基三乙氧基硅烷 (A -151) < 乙烯基三甲氧基硅烷 (A -171) < - 甲基丙烯酰氧基三甲氧基硅烷 (A -174) 其原因是, 乙烯基三乙氧基硅烷中的 OCH 2 H 3 比后 2 种单体的 OCH 3 空间位阻的作用要大, 延缓了水解作用乙烯基单体异氧丙基[ OCH(CH 2 ) 2 ] 的空间位阻作用更大, 水解也更难 , 其价格相当高。

综合上述因素, 经过反复筛选试验之后, 确定选用有机硅乙烯基活性单体 1 和具有环状结构的有机硅氧烷单体 2 。由于有机硅乙烯基活性单体 1 的分子链不够长,连接在丙烯

酸树脂大分子上会被丙烯酸树脂大分子包埋 , 显示不出接枝改性效果;有机硅氧烷单体 2 具有环状结构 ,当共聚反应到一定程度 , 有机硅氧烷水解后生成 Si -OH 基团 ,此时带有环状结构的有机硅氧烷单体已开环, 进行硅醇缩合反应 , 这样制成的有机硅氧烷丙烯酸树脂分子呈梳状结构有机聚硅氧烷的一端与丙烯酸树脂大分子的主链相连 ( 通过双键共聚 ), 另一端 Si -O 长链则伸展到基层表面 , 从而在有机硅丙烯酸树脂中显示出有机硅树脂的特性干燥成膜时 , 有机硅丙烯酸树脂中硅氧烷水解缩聚 , 结果在聚合物分子之间以及聚合物和基材之间形成互穿网络立体交联牢固的

2. 原材料及配比(见表 1)

表 1 AB -1 硅丙乳液合成的原材料及配比 :

|

原材料 |

质量分数 |

|

丙烯酸丁酯 |

130 |

|

甲基丙烯酸甲酯 |

183 |

|

(甲基)丙烯酸 |

4 |

|

有机硅乙烯基活性单体1 |

21 |

|

具有环状结构的有机硅烷单体2 |

84 |

|

保护胶(25%) |

14~16 |

|

混合乳化剂(25%) |

20~29 |

|

过硫酸铵 |

6~7 |

|

NaHCO3 |

3 |

|

抑制剂 |

4~10 |

|

水 |

530 |

3. 乳液制备工艺

在预乳化釜中 , 加入部分水乳化剂及全部混合单体 , 高速分散乳化 30 min 待用在反应釜中加入剩余部分水乳化剂和 1/ 10 预乳化液 , 搅拌升温至 75℃ 时 , 加入 1/3 过硫酸铵水溶液 , 待乳液合成反应呈明显蓝光后 , 分别滴加剩余预乳化液及过硫酸铵水溶液缓冲剂抑制剂 , 在 82~ 84℃ 下 , 于 3 h 内滴加完毕 , 保温 1 h 后 , 降温过滤包装。

4. 性能指标(见表 2)

表 2 AB -1 硅丙乳液性能指标:

|

项目 |

性能指标 |

|

外观 |

乳白色 蓝光 |

|

固含量 / % |

40 ±2 |

|

p H 值 |

7~ 8 |

|

玻璃化温度 /℃ |

-30 |

|

最低成膜温度 /℃ |

5 |

|

粘度 / Pa· s |

< 1 |

|

钙离子稳定性 |

通过 |

|

冻融稳定性 |

通过 |

|

机械稳定性 |

通过 |

|

稀释稳定性 |

通过 |

|

游离单体含量 / % |

< 0. 5 |

|

涂膜外观及耐水性 |

涂膜透明 , 浸水 168 h 乳液膜不泛白 |

分析与讨论

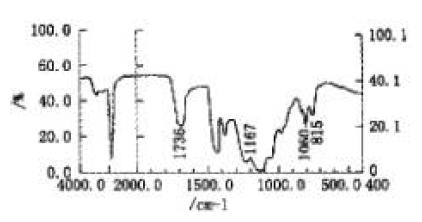

1. AB -1 硅丙乳液红外光谱分析

AB -1 硅丙乳液的红外光谱图如图 1 所示:

图 1 AB -1 硅丙乳液的红外光谱

从图 1 可看出 , 在 815 cm -1 处出现 Si-CH3 吸收峰 ( 而纯丙烯酸树脂膜在815 cm -1 处无吸收峰); 在 1060 cm -1 处出现明显的 Si O C 键的特征伸缩振动吸收峰 ; 在 1020~ 1100 cm -1 处存在宽峰, 显示出 Si -O -Si 红外光谱特征峰 ,说明在聚合物中含有有机硅氧烷 ; 同时 , 在 1736 cm -1 处出现了 C=O 伸缩吸收峰 ; 在1167 cm -1 处出现酯类 C- O 键的吸收峰 , 说明在聚合物中存在丙烯酸酯类的特征吸收峰上述结果表明 : 在聚合物中有机丙烯酸单体和有机硅单体均参与了自由基聚合 , 形成了有机硅丙烯酸酯树脂水性乳液。

2. 有机硅氧烷含量对硅丙外墙涂料性能的影响

采用水解抑制和后交联控制技术 , 可以使硅丙乳液中有机硅氧烷含量达聚合物总量的25 % 以上在聚合物中有机硅氧烷含量对涂料性能的影响见表 3:

表 3 聚合物中有机硅氧烷含量对涂料性能的影响 :

|

项 目 |

编号 1 |

编号 2 |

编号 3 |

编号 4 |

|

有机硅氧烷含量 / % |

5 |

10 |

20 |

25 |

|

人工老化 变色 / 级 |

3 |

2 |

1 |

1 |

|

(500 h) 粉化 / 级 |

0 |

0 |

0 |

0 |

|

耐洗刷性 / 次 |

> 10000 |

> 10000 |

> 10000 |

> 10000 |

|

耐沾污性 / % |

25 |

15 |

7 |

5 |

从表 3 中可看出 , 当有机硅氧烷含量达聚合物总量的 20 % 时 , 涂料的各项性能显著改善 ; 当其含量达到 25 % 左右时 , 就可以使硅丙外墙涂料显示出高性能。

3. AB -1 硅丙乳液与纯丙乳液复配试验

AB -1 硅丙乳液可与纯丙乳液复合配制外墙涂料在规定乳液总量和颜填料分散剂增稠剂等掺量不变的情况下 , 改变 AB -1 硅丙乳液与纯丙乳液的比例 , 研究 AB -1 硅丙乳液与纯丙乳液的掺量变化对涂膜憎水性及耐沾污性的影响 , 试验结果见表 4。

表 4 AB -1 硅丙乳液与纯丙乳液掺量对涂料性能的影响:

|

项 目 |

编号 1 |

编号 2 |

编号 3 |

编号 4 |

编号 5 |

|

AB -1 硅丙乳液 / 份 |

6 |

4 |

2 |

1 |

0 |

|

纯丙乳液 / 份 |

0 |

2 |

4 |

5 |

6 |

|

憎水性 |

好 |

好 |

好 |

较差 |

差 |

|

耐沾污性 / % |

7 |

12 |

15 |

20 |

28 |

注 :(1) 憎水性以涂膜斥水程度来表示 , 若雨水在涂膜上呈水珠飘动落下 , 确定为好 ; 若雨水在涂膜上未呈水珠飘动落下 , 确定为差 (2) 耐沾污性按 GB/T 9755 -2001 合成树脂乳液外墙涂料进行检测。

从表 4 可见 , 以 AB -1 硅丙乳液制成的硅丙外墙涂料 , 具有突出的憎水性和耐沾污性随 AB -1 硅丙乳液与纯丙乳液比例的增加 , 涂膜的憎水性及耐沾污性提高 , 当两者的比例达到 1 2( 表 4 编号 3)时 , 制得的水性硅丙外墙涂料的涂膜憎水效果好 , 其耐沾污性为 15 % , 达到 GB 9755 -2001 优等品要求因此 , 在硅丙外墙涂料中 , 将 AB-1 硅丙乳液与纯丙乳液以稍大于 1 2 的比例进行复配使用 , 是一种较经济又能符合国家标准要求的搭配。

AB -1 硅丙乳液配制硅丙外墙涂料

1. 配方及生产工艺

(1)配方( 见表 5)

表 5 用 AB -1 硅丙乳液配制硅丙外墙涂料的配方:

|

原材料 |

质量分数 |

原材料 |

质量分数 |

|

AB -1 硅丙乳液 |

500 |

水 |

100 |

|

中和剂 AMP -95 |

2 |

润湿分散剂 |

18 |

|

16 |

消泡剂202 |

3 |

|

|

防冻剂 |

20 |

钛白粉 R902 |

250 |

|

超细硫酸钡 |

25 |

25 |

|

|

绢云母粉 |

25 |

增稠剂TT935 |

3 |

|

干膜防霉剂 BAF |

2 |

防腐剂 HX6050 |

1 |

|

综合型触变增稠剂 |

5 |

5 |

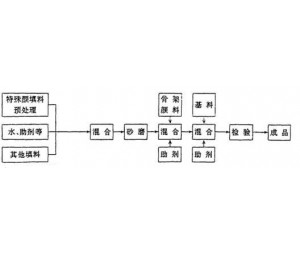

(2)生产工艺

水性硅丙外墙涂料的配制工艺流程为 : 将水分散剂助溶剂防霉剂消泡剂等混合 , 在搅拌下加入颜填料, 混合均匀后 , 高速分散至细度小于 60μ m , 过滤出料 ;加入 AB -1 硅丙乳液成膜助剂等 , 用流平触变剂调整至适当粘度即可。

2. AB -1 硅丙外墙涂料的性能

由上述配方及工艺制得的硅丙外墙涂料 , 经国家涂料质量检验中心检测 , 其各项技术性能指标均达到GB 9755 -2001 规定的优等品要求 , 检测结果见表 6

表 6 AB -1 硅丙外墙涂料的性能:

|

项 目 |

检测结果 |

|

在容器中状态 |

无硬块 , 搅拌后呈均匀状态 |

|

施工性 |

涂刷 2 道无障碍 |

|

低温稳定性 |

不变质 |

|

干燥时间 ( 表干 ) |

≤2 h |

|

涂膜外观 |

正常 |

|

对比率 ( 白色和浅色 ) / % |

0. 93 |

|

耐水性 |

96 h , 无异常 |

|

耐碱性 |

48 h , 无异常 |

|

耐洗刷性 / 次 |

≥2000 |

|

耐沾污性 ( 白色和浅色 ) / % |

≤15 |

|

涂层耐温变性 (5 次循环 ) |

无异常 |

|

耐人工老化性 |

600 h , 不起泡不剥落 无裂纹粉化≤1 级 级变色≤ 2 级 |