常用的环氧树脂大多数为粘稠的液体或固体,不溶于水, 溶于芳烃类、酮类等有机溶剂。有机溶剂不但价格较贵, 而且具有挥发性, 对环境造成污染,随着对环境保护的要求日益严格, 不含挥发性有机化合物( VOC ) , 或低VOC, 或不含有害空气污染物(HAP)的体系已成为新型材料的研究方向。与溶剂型涂料相比, 水性环氧涂料具有诸多优点, 如低的VOC含量、较小的气味、使用安全、可用水清洗等。在工业和商业上具有很大的吸引力, 正在被不断推广。

1、水性体系的实验分析

1. 1实验原料

环氧树脂,二乙醇胺,冰醋酸,溴化钾,无水乙醇

1.2 改性F-51环氧树脂的结构分析

将改性环氧树脂抽真空除去溶剂, 再用水洗涤,除去未反应的二乙醇胺, 然后经真空干燥后涂于KB r片上测其红外光谱。

1. 3改性F-51环氧树脂制备反应过程中环氧基转化率的测定

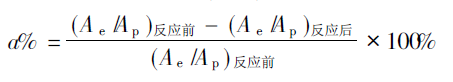

由于在本实验体系中存在碱性基团, 用盐酸一丙酮法测定环氧值误差较大, 故用红外光谱法予以测定。根据环氧基在910 cm- 1处的特征吸收峰的高低(与体系中环氧基含量成正比) , 以1 600 cm- 1处苯环的吸收峰高(反应前后保持不变)作为标准, 计算环氧基的反应转化率, 对反应过程和结果进行定量分析。环氧基转化率( a% )按下式计算:

式中: Ae -环氧基吸光度;

Ap -苯基吸光度;

A = Log I0 /I;

I0 -入射光强度;

I - 透射光强度。

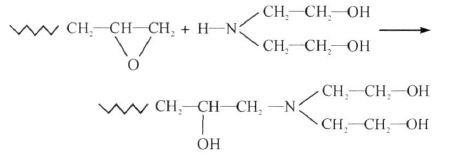

1. 5 改性F-51环氧树脂的合成

用酚醛环氧树脂F-51 和二乙醇胺在一定温度下混合, 二乙醇胺的仲胺氢与F51树脂的部分环氧基发生加成反应引入亲水性经基, 同时在树脂分子中生成叔胺结构。下式表示加成反应的原理:

改性环氧树脂的合成步骤如下:

( 1)取一定量的F-51树脂于三口瓶中, 在60℃预热10m in, 加入乙醇和乙二醇单丁醚的混合溶剂,恒温搅拌, 使树脂完全溶解。

( 2)升温至80℃, 用滴液漏斗缓慢滴加二乙醇胺的乙醇溶液, 滴完后继续恒温反应, 并每隔30m in测一次体系的红外光谱, 待环氧基含量达到理论值后停止加热。

( 3)降温至60℃, 抽真空除去溶剂即得改性F-51环氧树脂。

1. 6 改性F-51环氧树脂水性体系的制备

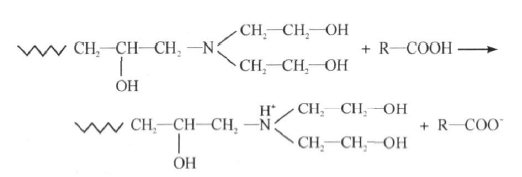

由1. 1. 5制得的改性树脂中虽然具有了亲水性经基, 但由于树脂分子间的缔和作用, 仍不能在水中很好的分散。加入一定量的酸, 使之与树脂中的碱性叔胺基团中和成盐后, 便可以分散于水中形成改性F-51环氧树脂水性体系。

成盐过程用下式表示:

水性体系的制备步骤如下:

( 1)取一定量上述改性树脂, 在60℃ 预热10m in,使粘度降低。

( 2)在搅拌下缓慢滴加冰醋酸的水溶液中和成盐, 滴完后, 恒温搅拌30m in。

( 3)加水稀释至固含量为50%, 即得改性环氧水性体系。

1. 7水性体系稳定性的测试

将制得的环氧树脂水性体系于室温下放置,15 d后未发现粗化、沉淀现象, 表明该水性体系具有良好的储存稳定性。

2、固化性能研究

将制备好的环氧树脂乳液与水性环氧专用固化剂EH - 3312按1 :1混合, 以待测固化物的各项物理力学性能。

2. 1 固化物中不溶物含量的测定

环氧树脂完全固化时, 分子之间会充分交联生成具有三维网状结构的不溶固化物。因此, 用丙酮萃取后, 剩余不溶物的含量可以表示固化物交联程度的大小。不溶物含量越大, 表示有更多的分子参与到网状结构中, 固化反应进行地越完全。在本文中, 将固化物研磨粉碎后称重(W0 ), 以丙酮为萃取剂, 干燥后再称重(W1 )。按下式计算不溶物含量。

固化物中不溶物含量(% ) =W1 /W0 ×100%

2. 2固化时间的测定

采用指干法: 将试样涂于规定的基材上, 在紫外光下曝光一定时间后, 以手轻压涂膜, 若压不出痕,则视为固化。

2. 3 表干时间的测定

将试样涂于规定的基材上, 在紫外光下曝光一定时间后, 以手轻压涂膜, 如涂膜不发粘, 则视为表面固化(表干)。

2. 4 物理力学性能测试

根据《树脂浇注体拉伸性能试验方法( GB /T2568-1995)》《树脂浇注体压缩性能试验方法( GB/T 2569-1995)》, 制作浇注体试模, 测试其胶体抗压强度和弯曲强度。固化物性能指标见表2。

表2固化物性能指标

|

表干时间/h |

固化时间/h |

不溶物含量/% |

压缩含量/MPa |

弯曲强度/MPa |

|

3 |

5 |

78.6 |

68.7 |

29.1 |

3、结论

( 1)制得的环氧树脂水性体系具有良好的储存稳定性, 常温下放置15 d未发现粗化、沉淀现象;

( 2)水性环氧树脂乳液与专用固化剂混合后有合理的表干时间和固化时间, 固化物含量较高, 固化反应进行得较完整;

( 3)固化物具有优良的物理力学性能, 折压比性能优异。