前言

本标准按照GB/T1.1-2009给出的规则起草。

本标准代替JG/T24—2000《合成树脂乳液砂壁状建筑涂料》。与JG/T24-2000相比,主要技术变化如下:

修改了试验基材;

增加了透明型面涂料的要求;

增加了主涂料吸水量的要求,涂层体系柔韧性和冻融循环后粘结强度的要求;

删除了耐冲击性和浸水后粘结强度的要求;

修改了试样制备方法、湿膜厚度;

修改了初期干燥抗裂性试验时间、涂层耐温变性循环次数、耐人工气候老化性试验时间、标准状态粘结强度技术指标值。

本标准由住房和城乡建设部标准定额研究所提出

本标准由住房和城乡建设部建筑制品与构配件标准化技术委员会归口。

本标准负责起草单位:中国建筑科学研究院

木标准参加起草单位:富思特新材料科技发展股份有限公司、广东华润涂料有限公司、海虹老人涂料(中国)有限公司、广东自然涂化工有限公司、陶氏化学(中国)有限公司、北京富亚涂料有限公司、立邦凃料(中国)有限公司、北京莱恩斯涂料有限公司、上海申得欧有限公司、上海建科检验有限公司、巴斯夫(中国)有限公司、厦门固克涂料集团有限公司、上海贝塔建筑科技有限公司、阿克苏诺贝尔太古漆油(上海)有限公司、增城升华化工有限公司、山西摩天实业有限公司、中国建材检验认证集团股份有限公司、福州名谷纳米科技有限公司、上海保立佳化工有限公司、大津旌翔建材科技有限公司、中石化北京化工研究院。

本标准主要起草人:张乐群、王连盛、姜广明、赵雅文、胡恒盛、钟瑞峰、伍慧燕、杨卫疆、蒋和平、宋凯、王东南、林宣益、胡晓珍、朱利光、肖良嘉、陈勇、李小亮、钟宇红、罗跷京、杨文顾、余晓伟、张树虎黄志翔、潘新。

本标准所代替标准的历次版本发布情况为:

JG/T24-199(原GB/T9153-1988);

JG/T24-2000。

合成树脂乳液砂壁状建筑涂料

1范围

本标准规定了合成树脂乳液砂壁状建筑浍料的术语和定义、分类、要求、试验方法、检验规则、标志包装和贮存。

本标准适用于在建筑物和构筑物表面起装饰和保护作用,以合成树脂乳液为主要粘结剂的砂壁状建筑涂料

2规范性引用文件

下列文件对于本文件的应用是必不可少的。凡是注日期的引用文件,仅注日期的版本适用于本文件。凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T1728-1979漆膜、腻子膜干燥时间测定法

GB/T1733-1993漆膜耐水性测定法

GB/T1748腻子膜柔韧性测定法

GB/T1766色漆和清漆涂层老化的评级方法

GB/1865—2009色漆和清漆人工气傧老化和人工辐射曝露滤过的氙弧辐射

GB/T3186色漆、清漆和色漆与清漆用原材料取样

GB/T5950建筑材料与非金属矿产品白度测试方法

GB/T6682分析实验室用水规格和试验方法

GB/T8170数值修约规则与极限数值的表示和判定

GB/T9265建筑涂料涂层耐碱性的测定

GB/T9268-2008乳胶漆耐冻融性的测定

GB/T9271—2008色漆和清漆标准试板

GB/T9750浍料产品包装标志

GB/T9780-2013建筑涂料涂层耐沾污性试验方法

GB11614平板玻璃

GB/T13491涂料产品包装通则

GB/T30191外墙光催化自洁涂覆材料

JC/T412.1—2006纤维水泥平板第1部分:无石棉纤维水泥平板

JG/T25建筑涂料涂层耐温变性试验方法

JG/T157—2009建筑外墙用腻子

3术语和定义

下列术语和定义适用于本文件

3.1

合成树脂乳液砂壁状建筑涂料 sand textured building coating based on synthetic resin emulsion以合成树脂乳液为主要粘结剂,以砂粒、石材微粒、特种岩片或石粉为骨料,在建筑物和构筑物表面形成具有石材、砂岩等质感效果的饰面涂料。

注:涂层体系一般由底涂料、主涂料、面涂料组成;也可由底涂料和主涂料或主涂料和面涂料组成。

3.2底涂料 primer coating material

用于封闭基材、防止泛碱泛盐、増强主涂料与基材附着能力或渗透基层加固基材的涂料

3.3主涂料 main coating materi

用于底涂层上,形成石材、砂岩等质感效果的涂料

3.4面涂料top- coating material

用于主涂层上,増强防护作用、提高装饰效果的涂料。

4分类

4.1主涂料及凃层体系按使用部位可分为内墙型和外墙型。

4.2面涂料按外观可分为非透明型和透明型。

5一般要求

5.1非透明型面涂料应符合相应国家标准或行业标准要求

5.2主涂料、涂层体系及面涂料相同性能指标测试依据应相同。

6要求

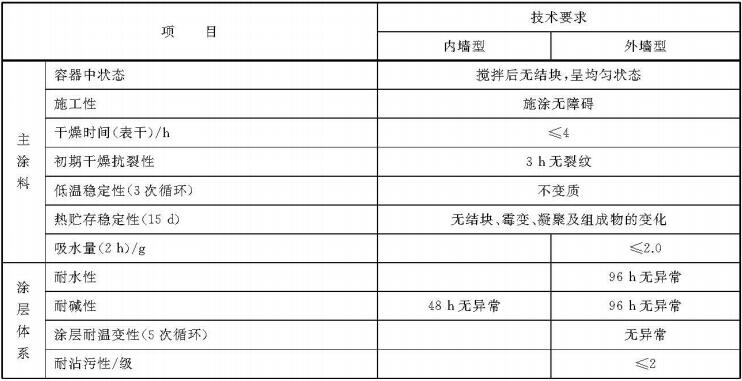

6.1主涂料及涂层体系

主涂料及涂层体系应符合表1的要求

注:涂层体系一般由底涂料、主涂料、面涂料组成;也可由底涂料和主涂料或主涂料和面涂料组成。

3.2底涂料 primer coating material

用于封闭基材、防止泛碱泛盐、増强主涂料与基材附着能力或渗透基层加固基材的涂料

3.3主涂料 main coating materi

用于底涂层上,形成石材、砂岩等质感效果的涂料

3.4面涂料top- coating material

用于主涂层上,増强防护作用、提高装饰效果的涂料。

4分类

4.1主涂料及凃层体系按使用部位可分为内墙型和外墙型。

4.2面涂料按外观可分为非透明型和透明型。

5一般要求

5.1非透明型面涂料应符合相应国家标准或行业标准要求

5.2主涂料、涂层体系及面涂料相同性能指标测试依据应相同。

6要求

6.1主涂料及涂层体系

主涂料及涂层体系应符合表1的要求

表1 主涂料及涂层体系

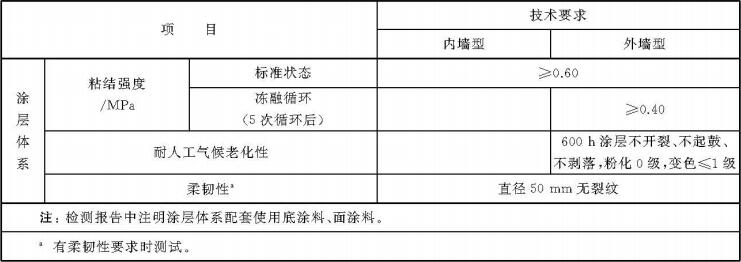

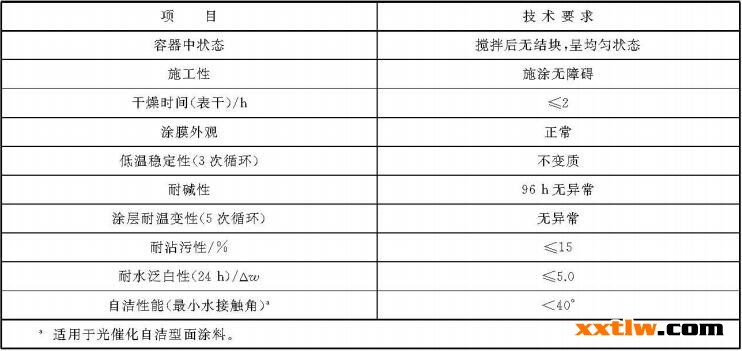

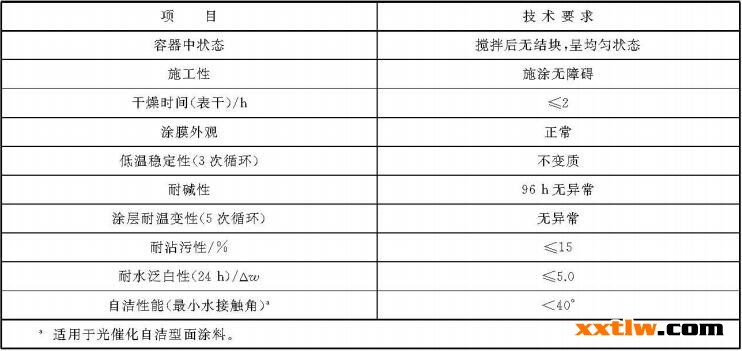

6.2 透明型面涂料

透明型面涂料应符合表2 的要求

透明型面涂料应符合表2 的要求

表2 透明型面涂料

7试验方法

7.1取样

按GB/T3186的规定进行取样,取样量根据检验需要而定。

7.2试验环境

72.1试板的状态调节和试验室标准试验条件为:温度(23±2)℃,相对湿度(50±5)%。

7.2.2试验样品及试验试板、器具应在标准试验条件下至少放置24h后再进行试验。

7.3试验基材

7.3.1无石棉纤维水泥平板

使用符合JC/T412.1—2006中N∧FHV级板(厚度为4mm~6mm)的无石棉纤维水泥平板,其表面处理按GB/T9271-2008中10.2的规定进行

7.32砂浆块

按JG/T157—2009中6.3.2的规定制备砂浆块。砂浆块成型面应平整,不应有凹坑、孔洞、缺角缺边。用0号千磨砂纸将成型面打磨平整,除去表面浮尘备用

7.3.3马口铁板

使用符合GB/T9271—2008中4.1规定的马口铁板,其表面处理按GB/T9271-2008中4.3的规定进行。

7.3.4玻璃板

使用符合GB11614中规定的无色透明玻璃平板,厚度为(5±1)mm,表面处理按GB/T9271-2008中7.3的规定进行。

7.35黑色聚烯烃塑料片

光泽(60°)应不大于10.0,反射率应不大于4.0%,厚度应为(025±0.02)mm。

7.36白色外用瓷质砖

反射率应大于80%。

7.4试板制备

7.4.1试样准备

试验样品应在7.2规定的试验条件下至少放置24h后,按产品说明书规定搅拌均匀后制板。当所检样品明示了稀释比例,按明示的稀释比例加入符合GB/T6682规定的三级水或稀释剂,搅匀后制板;当所检样品明示了稀释比例范围,应取其中间值。

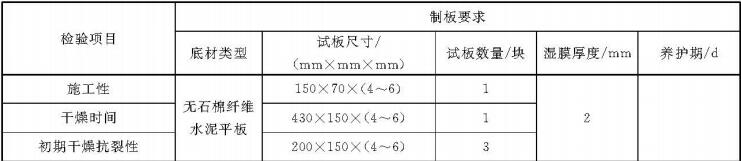

7.4.2主涂料试验样板的制备

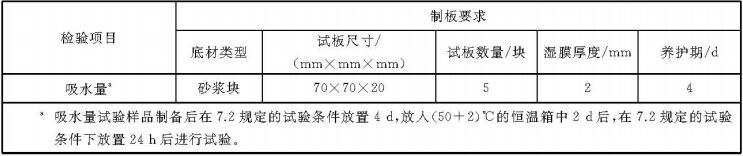

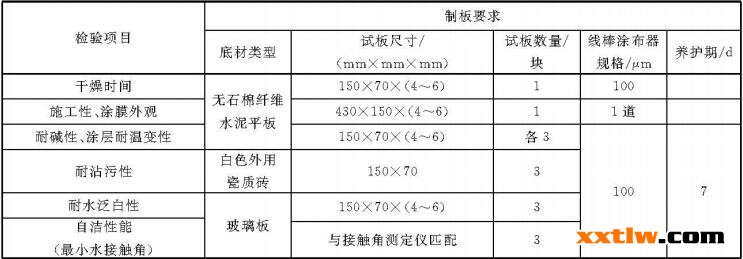

应采用刮涂或喷涂制备样板。各检验项目的底材类型、试板尺寸、数量、湿膜厚度及养护期应按表3的规定进行。

表3主涂料制板要求

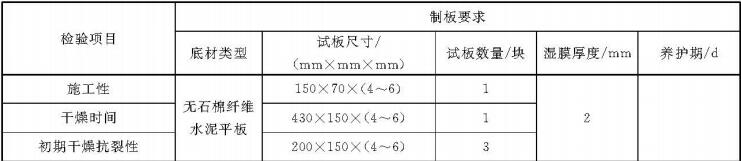

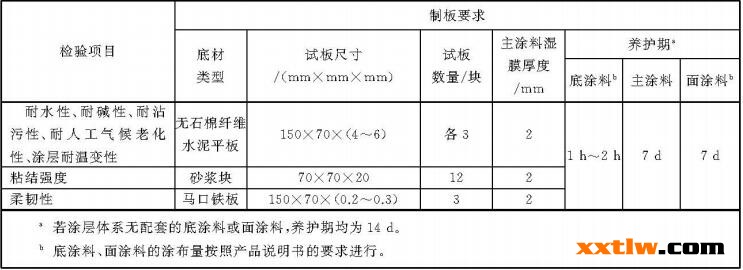

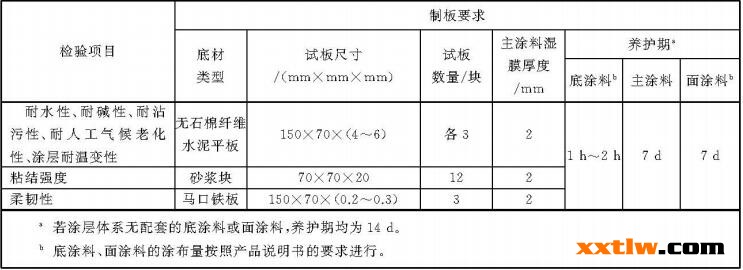

7.4.3涂层体系试验样板的制备

底凃料涂刷1h~2h后刮浍或喷涂主凃料,养护至规定时间后,刷涂或喷凃面涂料。各检验项目的底材类型、试板尺寸、数量、湿膜厚度及养护期应按表4的规定进行。

表4涂层体系制板要求

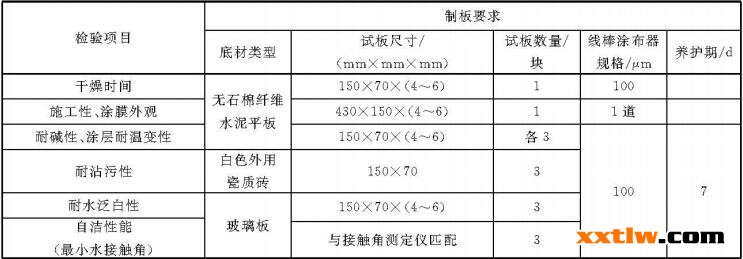

7.44透明型面涂料试验样板的制备

用100μm的线棒涂布器制备样板。各检验项目选用的底材类型、试板尺寸、数量和养护期应按表5的要求进行。

表5透明型面涂料制板要求

7.10低温稳定性

按GB/T9268-2008中A法的规定进行。

7.11热贮存稳定性

将主凃料试样装入约1L的塑料或玻璃容器(高度不低于130mm)内,装入容器的2/3,密封后放入(50±2)℃的恒温箱内,15d后取岀,放至室温,打开容器盖,轻轻搅拌样品,试样应无结块、霉变、凝聚及组成物的变化。

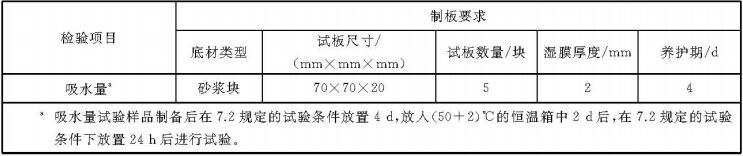

7.12吸水量

按jG/T157—209中附录A的规定进行,浸水时间为2h

7.13耐水性

按GB/T1733--1993中甲法的规定进行。试板应封边、封背。将3块试板浸入GB/T6682规定的三级水中。试验结束后,取出试板,用滤纸轻轻吸干附着在板面上的水,在标准环境中放置3h后,观察表面状杰。如果3块试板中有2块试板未岀现起鼓、开裂、剥落等涂膜病态现象,且与未浸泡部分相比,允许颜色轻微变化,可评定为“无异常”。如出现以上涂膜病态现象,按GB/T1766进行描述。

7.14耐碱性

按GB/T9265的规定进行。试验结束后,取出试板,用水小心清洗板面,用滤紙弪轻吸干附着在板面上的水,在标准环境中放置3h后,观察表面状态。如果3块试板中有2块试板未岀现起鼓、开裂、剥落等涂膜病态现象,且与未浸泡部分相比,允许颜色轻微变化,可评定为“无异常”。如出现以上涂膜病态现象,按GB/T1766进行描述。

7.15涂层耐温变性

按JG/T25的规定进行,3试板中至少应有2块未岀现粉化、开裂、起泡、剥落、明显变色等涂膜病态现象,可评定为“无异常”。如出现以上涂膜病态现象,按GB/T1766进行描述。

7.16耐沾污性

涂层体系按GB/T9780-2013中5.5.1.3的规定进行。面涂料按GB/T9780—2013中5.4.1.3的规定进行。

7.17粘结强度

7.17.1试验仪器

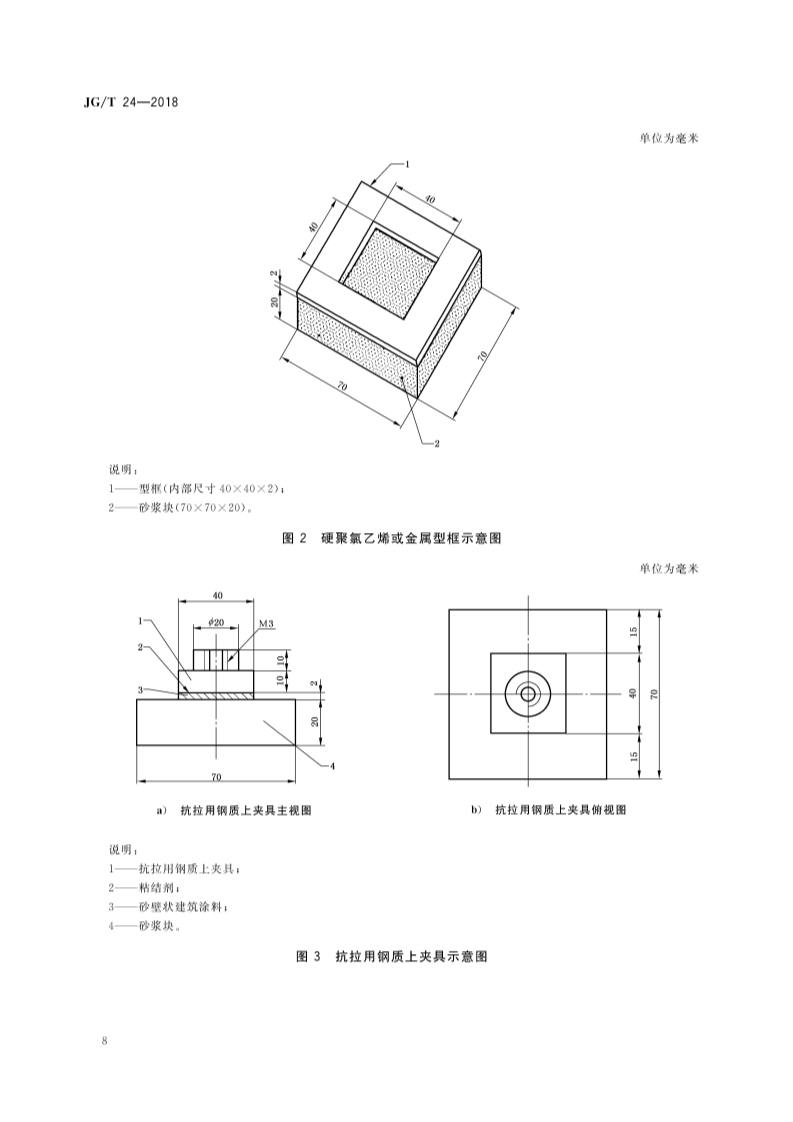

试验仪器由硬聚氯乙烯或金属型框、抗拉用钢质上夹具、抗拉用钢制下夹具等部分组成。硬聚氯乙烯或金属型框,如图2所示。抗拉用钢质上夹具,如图3所示。抗拉用钢质下夹具,如图4所示。抗拉用钢质下夹具和钢质垫板的装配,如图5所示

7.17.22在养护期满前24h,将试件置于水平状态,用双组分环氧树脂或其他常温固化高强度粘结剂均匀涂布试件表面,并在其上面轻放图3所示的钢质上夹具,加约1kg砝码,小心地除去周围溢出的粘结剂,24h后,除去砝码。应注意环氧树脂或其他常温固化高强度粘结剂的稠度,应使上下粘结面充分浸润及尺寸对齐。

7.1723养护期满后,按图5所示安装钢质下夹具和钢质垫板,在拉力试验机上,以5mm/min拉伸速度,沿试件表面垂直方向测定最大抗拉强度,即粘结强度。

7.17.3冻融循环后粘结强度

7.17.3.1按7.17.2.1的方法同时制备6个试件。

7.17.3.2按JG/T157—2009中6.13.3规定的试验方法进行冻融循环后粘结强度的测试

7.174试验结果

将所得结果,分别去掉一个最大值和一个最小值,取剩余四个数据的算术平均值作为试验结果,各试验数据和算术平均值的最大相对偏差应不大于20%,否则应重新进行试验

7.18耐人工气候老化性

按GB/T1865-2009中循环A的规定进行。结果的评定按GB/T1766进行

7.19柔韧性

按GB/T1748的规定进行

7.20耐水泛白性

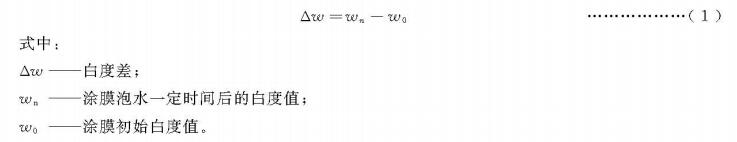

7.20.1将制备养护好的试板置于符合7.3.5规定的黑色聚烯烃塑料片上,用符合GB/T5950规定的色度仪测试涂膜的初始白度值v,然后浸泡于GB/T6682规定的三级水中24h后取出,用滤纸轻轻吸干附着在板面上的水,将试板置于符合7.3.5的黑色聚烯烃朔料片上,立即用色度仪测试涂膜泡水后的白度值vn。

7.20.2涂膜变白程度用耐水泛白性Δw值表征,按式(1)计算

8检验规则

8.1检验分类

8.1.1产品检验分为出厂检验和型式检验

8.1.2出厂检验项目

8.1.2.1主涂料出厂检验顼目:容器中状态、施工性、干燥时间、初期干燥抗裂性。

8.1.2.,2透明型面浍料岀厂检验项目:容器中状态、施工性、干燥时间、涂膜外观。

8.1.3型式检验项目

型式检验项目为本标准所列的全部要求,有下列情况之一时应进行型式检验

a)新产品的定型鉴定时;

b)生产配方、产品主要原材料及用量或生产工艺有重大变更时;

c)正常生产时,耐人工气候老化性项目两年检验一次,其余项目一年检验一次;

d)停产半年以上恢复生产时。

8.2检验结果的判定

8.2.1检验结果的判定按GB/T8170中修约值比较法的规定进行。

8.2.2所有项目的检验结果均达到本标准要求时,判该产品为合格。否则判定该产品不合格。

9标志、包装和贮存

9.1标志

按GB/T9750的规定进行。如需稀释,应明确稀释剂及稀释比例。

9.2包装

按GB/T13491中二级包装要求的规定进行。

9.3贮存

产品贮存时应保持通风、干燥,防止日光直接照射,冬季时应采取适当防冻措施。贮存期应根据乳液类型确定,并在包装标志上明示。