多彩涂料具有色彩丰富、花纹优雅、立体感强、装饰效果独特和优良的耐水、耐碱、耐洗刷等性能,是目前最流行的内墙装饰材料。由于它在国内属新产品,大多数用户及厂家对其质量标准及性能检验方法均不太了解,现向读者介绍国内已有的企业标准和检验方法。

1.日本标准与企业标准

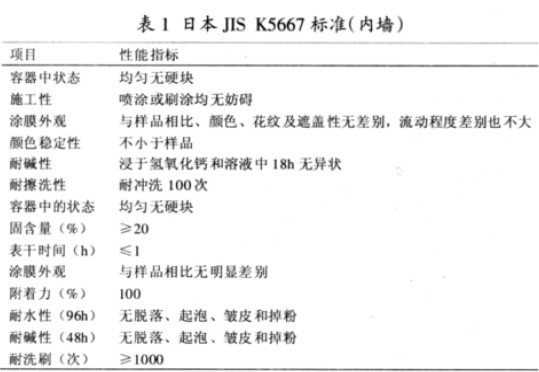

目前多彩涂料生产厂多达几十家,主要集中在江苏、上海、浙江等地,现在除引进技术和设备的厂家是采用国外的产品标准外,其它厂大多是自订企业标准。标准是参照日本标准JIS K5667 多彩花纹内墙涂料,国家GB9755-88、GB9756-88 合成树脂乳液内、外墙涂料标准,GB9757-88 溶剂型外墙涂料标准,并结合多彩涂料本身的特点,用户对产品性能要求,最后经当地标准局审定通过,表1是日本JIS K5667 与国内某企业的企业标准。

2.多彩涂料检验方法

2.1 测验条件及测试样板的要求

2.1.1 实验条件:实验温度25±1℃,相对温度为60%~70%。

2.1.2 测试样板要求:

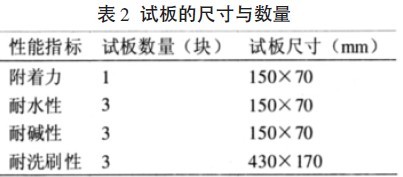

可选用石棉水泥板,该板的吸水量不得超过重量的21%,平均密度不少于16.7g/cm2,厚度为3~4mm,且存放时间的15d 以上(从生产日期开始计),以确保该板的稳定性。试板需进行预处理。用水砂纸将光面打磨平整,清除表面浮灰,浸水若干小时,使该板PH 值为10 左右,最后晾干备用,试板的尺寸及数量列在表2 中。

2.1 测验条件及测试样板的要求

2.1.1 实验条件:实验温度25±1℃,相对温度为60%~70%。

2.1.2 测试样板要求:

可选用石棉水泥板,该板的吸水量不得超过重量的21%,平均密度不少于16.7g/cm2,厚度为3~4mm,且存放时间的15d 以上(从生产日期开始计),以确保该板的稳定性。试板需进行预处理。用水砂纸将光面打磨平整,清除表面浮灰,浸水若干小时,使该板PH 值为10 左右,最后晾干备用,试板的尺寸及数量列在表2 中。

制板过程有三道工序,底、中涂采用涂刷法,用1.5 寸的底纹笔进行涂刷。底涂一遍,中涂二遍。底涂、中涂间隔时间为2h,第一遍中涂和第二遍中涂间隔24h。底、中涂完成后把试板在试验环境条件下存放24h,等涂膜完全干燥后再喷面涂,喷涂后养护5d 才能进行性能测试。

2.2 测试项目及方法

2.2.1 容器中状态:

一般用目测法,打开容器,轻缓搅拌涂料,观察有无结块、絮凝现象,如有不均匀或结块则为不合格。

2.2.2 含固量:

先将干燥洁净的培养皿在105±2℃的烘箱内烘30min,取出放入干燥器中冷却到室温备用。用磨口滴瓶取样,以减量法称取1.5~2g试样,置于已称重的培养皿中,使试样均匀的流布在培养皿的底部。然后把它放入105±5℃的鼓风干燥箱内,烘2h 后取出,放在干燥中冷却到室温后称重。再把培养皿放入烘箱烘30min, 取出后仍放入干燥器内冷却、称重。前后二次重量差不大于0.01g。需同时作两个平行样,取其平均值,二个样的相对误差不得大于3%。

2.2 测试项目及方法

2.2.1 容器中状态:

一般用目测法,打开容器,轻缓搅拌涂料,观察有无结块、絮凝现象,如有不均匀或结块则为不合格。

2.2.2 含固量:

先将干燥洁净的培养皿在105±2℃的烘箱内烘30min,取出放入干燥器中冷却到室温备用。用磨口滴瓶取样,以减量法称取1.5~2g试样,置于已称重的培养皿中,使试样均匀的流布在培养皿的底部。然后把它放入105±5℃的鼓风干燥箱内,烘2h 后取出,放在干燥中冷却到室温后称重。再把培养皿放入烘箱烘30min, 取出后仍放入干燥器内冷却、称重。前后二次重量差不大于0.01g。需同时作两个平行样,取其平均值,二个样的相对误差不得大于3%。

X = [(W1 -W) /G] ×100%

式中:X-固含量(%);

G-试样重量(g);

W-容器重量(g);

W1-烘干后容器加试样重量(g)。

式中:X-固含量(%);

G-试样重量(g);

W-容器重量(g);

W1-烘干后容器加试样重量(g)。

2.2.3 表干时间:

把多彩涂料喷到白板纸上后,不时用手指轻触涂膜表面,如感到有些发粘,但手指不被沾污,便可认为涂料已表干,这段时间间隔即为表干时间(表干还不是涂膜完全干燥)。不同的底板,表干时间不同。

2.2.4 涂膜外观:

把标准板与样板重叠1/4 面积,眼睛与试样距离30cm 左右,约成120~140 度角,在天然散射光下比较二块板的色差和外观是否一致,如相差不多,则为合格。

2.2.5 附着力:

用单面刀片和刻度尺,在试板纵横方向各划11 条间距为1mm 的切痕,交叉成100 个正方形。切割时用力要匀,所有切口要穿透到底板表面。刀片的每个尖端只能做一次实验,以保持刀片的锋利。以割后用底纹笔轻轻沿着正方形角线来回刷5 次,并用放大镜观察涂膜脱落程度。此荐试验必须在同一样板三个不同位置分别完成,以两个位置上的结果的平均数为附着力值。

把多彩涂料喷到白板纸上后,不时用手指轻触涂膜表面,如感到有些发粘,但手指不被沾污,便可认为涂料已表干,这段时间间隔即为表干时间(表干还不是涂膜完全干燥)。不同的底板,表干时间不同。

2.2.4 涂膜外观:

把标准板与样板重叠1/4 面积,眼睛与试样距离30cm 左右,约成120~140 度角,在天然散射光下比较二块板的色差和外观是否一致,如相差不多,则为合格。

2.2.5 附着力:

用单面刀片和刻度尺,在试板纵横方向各划11 条间距为1mm 的切痕,交叉成100 个正方形。切割时用力要匀,所有切口要穿透到底板表面。刀片的每个尖端只能做一次实验,以保持刀片的锋利。以割后用底纹笔轻轻沿着正方形角线来回刷5 次,并用放大镜观察涂膜脱落程度。此荐试验必须在同一样板三个不同位置分别完成,以两个位置上的结果的平均数为附着力值。

结果计算:

A= (100-a1 ) /100×100%

a-附着力;

a1-脱落方块数。

A= (100-a1 ) /100×100%

a-附着力;

a1-脱落方块数。

2.2.6 耐水性:

把制好的3 块样板用石蜡松香腻子(重量比1:1) 封信四边和背面,然后将板面的2/3浸入23±2℃的蒸馏水中,浸泡96h 后取出,用滤纸吸干后目测涂腊是否有起泡,剥落程度如何,并与未浸部分比较变色情况。检查时以不少于2 块板符合规定质量指标为合格。

2.2.7 耐碱性:

测试前先配制饱和氢氧化钙水溶液:在23±2℃的条件下,称取0.12 氢氧化钙,溶解在100ml 的蒸馏水中。

耐碱性测试方法与耐水性测试方法相同,把样板浸泡在饱和氢氧化钙水溶液中48h,观察涂膜变化情况。

2.2.8 耐洗刷性:

采用往复式洗涤耐磨试验机,把制好的样板固定在洗涤机试验槽内,然后将浸过肥皂水的鬃刷放到涂膜上往复洗刷,同时不断将浓度为0.5%的肥皂水滴加到涂膜上,洗刷1000 次后检查试板中部100mm 长的涂膜是否露底。3块试块中2 块以上不露底才能判定为合格。

3 结论

在上述各项性能的测试中,如某项技术要求不合格,则应重新取样,对不合格项进行复验,如仍不符合规定,则该批产品判为不合格品。

把制好的3 块样板用石蜡松香腻子(重量比1:1) 封信四边和背面,然后将板面的2/3浸入23±2℃的蒸馏水中,浸泡96h 后取出,用滤纸吸干后目测涂腊是否有起泡,剥落程度如何,并与未浸部分比较变色情况。检查时以不少于2 块板符合规定质量指标为合格。

2.2.7 耐碱性:

测试前先配制饱和氢氧化钙水溶液:在23±2℃的条件下,称取0.12 氢氧化钙,溶解在100ml 的蒸馏水中。

耐碱性测试方法与耐水性测试方法相同,把样板浸泡在饱和氢氧化钙水溶液中48h,观察涂膜变化情况。

2.2.8 耐洗刷性:

采用往复式洗涤耐磨试验机,把制好的样板固定在洗涤机试验槽内,然后将浸过肥皂水的鬃刷放到涂膜上往复洗刷,同时不断将浓度为0.5%的肥皂水滴加到涂膜上,洗刷1000 次后检查试板中部100mm 长的涂膜是否露底。3块试块中2 块以上不露底才能判定为合格。

3 结论

在上述各项性能的测试中,如某项技术要求不合格,则应重新取样,对不合格项进行复验,如仍不符合规定,则该批产品判为不合格品。