确定了低温固化环氧粉末涂料配方, 确定了工艺路线 , 并对其性能进行了分析检测。结果表明 : 低温固化环氧粉末涂料 , 固化温度可降至 110 ℃。使粉末涂装在热敏材料表面涂装成为可能。

引言

粉末涂料与涂装以其省资源、省能源、无公害、效率高和易实现自动化生产的优点受到人们青睐 , 产量迅速增长 , 成为涂料工业的发展方向之一。

一般粉末涂料的固化条件大多是温度 150 ~ 180 ℃ , 个别高达 200 ℃ , 时间 20 ~ 30min, 存在烘烤温度较高 , 时间较长的缺点。

烘烤温度较高对于塑料、木材、焊锡金属件等不耐热被涂物的涂装带来相当大的困难 , 制约了粉末涂料的应用范围的扩展。烘烤时间较长 , 产品的生产周期长 , 生产效率低。

如何有效降低粉末涂料的固化温度 , 减少固化时间 , 一直是粉末涂料行业所关注的问题。从节约能源、降低成本、提高效率、扩大粉末涂料的应用范围考虑 , 低温固化粉末涂料的开发具有十分重要的意义。

1、涂料配方研究

粉末涂料的低温固化 , 是通过提高树脂与固化剂的反应活性来达到的。本试验选用适宜的促进剂实现粉末涂料的低温固化。

1. 1 合成树脂的选择

环氧树脂带有反应性环氧基团 , 其基团的反应活性随树脂分子量的大小和树脂结构而有差别 , 粉末涂料用树脂有如下特点 :

1) 树脂的分子量小 , 但玻璃化温度高于 50 ℃ , 树脂发脆 , 在常温下容易机械粉碎得到所要求的粒度 , 而且粉末在常温下不易结块。

2) 树脂在粉末涂料固化温度下 , 熔融黏度低 , 容易流平得到比较薄而平整的涂膜。

3) 树脂的品种很多 , 混合不同融化点、黏度和环氧值的树脂 , 可以调节得到所需要技术指标的树脂 , 并制成不同需要的粉末涂料。

4) 树脂对颜色和填料的分散性好 , 对不同固化剂 ( 或交合树脂 ) 的配粉性好 , 可以配置不同性质的涂料品种。

5) 树脂的带静电性能和熔融流平性好 , 对不同施工方法的适应性好。

环氧酚醛型树脂是一种树脂分子结构中既有双酚 A 型酚醛成分 , 又有苯酚型酚醛成分的复合酚醛环氧树脂。从化学结构看 , 这种树脂具有较高的密度 , 耐腐蚀能力强 , 涂膜硬度好 , 耐磨性好等特点 , 选作低温固化粉末涂料的主要原料。

1. 2 固化剂的选择

热固性粉末涂料必须加入固化剂。固化剂与树脂反应成膜 , 因此 , 低温粉末涂料的固化剂应有良好反应性。聚酯与阴离子催化固化剂复配的复合固化剂 , 能保证粉末涂料有较快的反应速度 , 可作为低温固化粉末涂料环氧树脂的固化剂。

1. 3 颜料和填料的选择

粉末涂料使用的颜料和填料要求化学性质不活泼 , 在粉末涂料的制造和贮存过程中不与其他成分起化学反应 , 对热和光的稳定性好 , 能够满足上述条件的一般溶剂型涂料中使用的颜料和填料都可使用。

在低温固化粉末涂料中可采用的颜料有钛白、铁红、云母氧化铁、镉红、镉黄、炭黑、酞菁蓝、酞菁绿和群青等。可采用的填料有沉淀硫酸钡、轻体碳酸钙、滑石粉、高岭土、沉淀二氧化硅、云母粉和石英粉等。本试验采用轻体碳酸钙。

1. 4 助剂的选择

为了改进涂膜的流平性和边角覆盖力 , 还要添加一些助剂。在低温固化粉末涂料中加入少量石油树脂和石蜡为佳。

1. 5 涂料配方调试和筛选

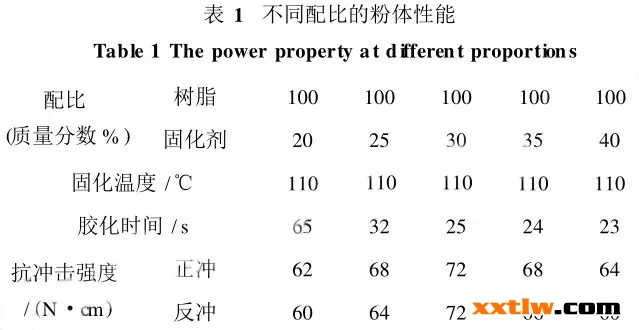

选取不同配比的树脂和固化剂按 GB /T 2 6554 测定胶化时间 , 用漆膜冲击试验器测试其室温下的抗冲击强度结果见表 1

随固化剂用量增加 , 胶化时间缩短 , 但固化剂用量过高过低 , 都使冲击强度下降 , 原因在于固化剂过少 , 固化不完全 , 反应慢 ; 固化剂过多 , 将使加成聚合反应的链增长受阻 , 分子量下降 ,从而使冲击强度下降。

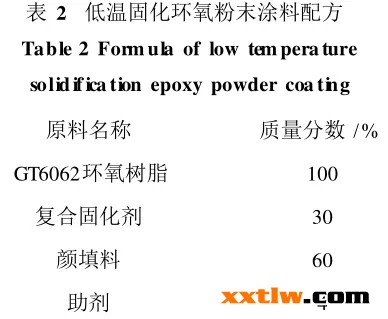

为了保证粉末涂料的强度性能 , 选定树脂 100 份 , 固化剂 30 份的基本组成 ; 颜料、填料、助剂用量根据经验和试验确定 , 得到低温固化粉末涂料样品。低温固化粉末涂料的最佳配方见表 2 。

2、涂料制备工艺

在试验过程中采用的试制工艺如下 :环氧树脂、复合固化剂、颜料、填料、助剂 →混合 →挤出 →压片 →粉碎 →产品。

3、涂料性能测试

对筛选出的最佳配方 , 进行了系列性能测试。

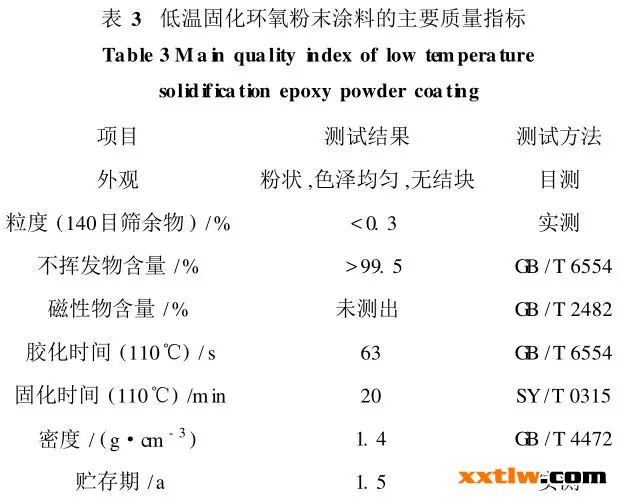

3. 1 涂料主要质量指标

低温固化粉末涂料主要质量指标见表 3 。

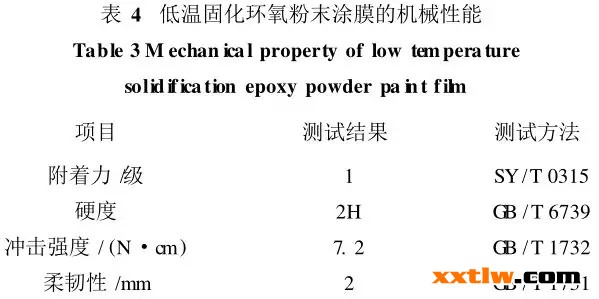

3. 2 涂膜机械性能

涂膜机械性能见表 4 。

4 、结语

试验表明 , 采用环氧树脂、复合固化剂 , 一般颜料和填料、适当的助剂 , 通过合理配比 , 可生产低温固化环氧粉末涂料 , 固化温度可降至 110 ℃。使粉末涂装在热敏材料表面涂装成为可能 , 并且节约能源、降低成本、提高效率。