聚氨酯涂料制备

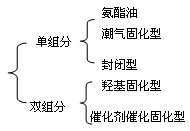

聚氨酯涂料主要有以下几类:

一、氨酯油

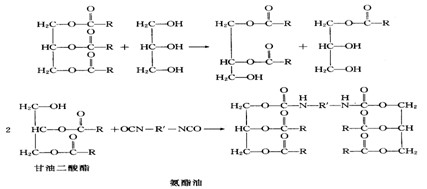

氨酯油是先将干性油与多元醇进行酯交换,再与二异氰酸酯反应,加入钴、铅、锰等催干剂,以油脂的不饱和双键在空气中干燥的涂料。

一般投料NCO/OH比例在0.9~1.0之间,太高则成品不稳定,太低则残留羟基多,抗水性差。

氨酯油比醇酸树脂快干、硬度高,耐磨性好、抗水、抗弱碱性好,这主要是因为氨酯键之间可形成氢键,所以结膜快而硬。而醇酸的酯键间不能形成氢键,分子间的内聚力较低。

氨酯油漆膜的性能不及含NCO基的双组分或单组分潮气固化聚氨酯漆

二、潮气固化聚氨酯涂料

潮气固化聚氨酯涂料的原理是利用空气中的水和含异氰酸酯基团的预聚物反应成膜,其特点是使用方便,可在室温固化,而且漆膜耐磨性优于双组分聚氨酯漆。制备方法有两种:

1. 用分子量较大的聚酯或聚醚与二异氰酸酯反应,NCO/OH≥2,即把原有较复杂的大分子用异氰酸酯封端。

2. 将二异氰酸酯与分子量较低的二元或三元的聚醚反应,NCO/OH<2,一般在1.2~1.8之间。就是说,由于NCO/OH<2,在以异氰酸酯封端的同时,使预聚物的分子量提高,聚醚链段中嵌入氨酯键,提高机械强度,并保证迅速干燥。

三、封闭型聚氨酯漆

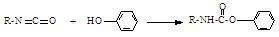

封闭型聚氨酯漆的成膜物质与双组分聚氨酯漆相似,是由多异氰酸酯及多羟基树脂两部分组成。所不同之处是多异氰酸酯已被苯酚或其他单官能的含活泼氢原子的物质所封闭,因此两部分可以合装而不反应,成为单组分涂料,具有极良好的贮存稳定性。

苯酚封闭:

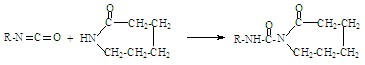

已内酰胺封闭:

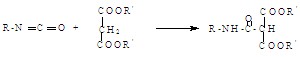

丙二酸酯封闭:

在加温下则氨酯键裂解生成异氰酸酯,再与多羟基树脂反应而成膜。

因此封闭型聚氨酯漆的成膜就是利用不同结构的氨酯键的热稳定性的差异,以较稳定的氨酯键来取代较弱的氨酯键。苯酚封闭的异氰酸酯用于电线烘漆,固化温度要在175℃以上。

表7.2 HDI封闭氨酯化合物的裂解温度

|

封闭剂 |

裂解温度,℃ |

封闭剂 |

裂解温度,℃ |

|

已内酰胺 |

160 |

邻苯二酚 |

160 |

|

苯酚 |

160 |

丙二酸二乙酯 |

130~140 |

|

间硝基苯酚 |

130 |

乙酰丙酮 |

140~150 |

|

对氯苯酚 |

130 |

乙酰醋酸乙酯 |

140~150 |

裂解温度受下列因素影响:

1. 异氰酸酯的电负性大,则温度下降;

2. 封闭剂的电负性大,则温度下降;

3. 催化剂,如二月桂酸二丁基锡、辛酸亚锡、叔胺或钙、锶的羧酸盐均能降低裂解温度。

文献介绍的封闭剂很多,但是芳香族聚氨酯漆实际生产中所采用的主要还是苯酚或甲酚,脂肪族聚氨酯漆则不用酚以免变色,主要采用已内酰胺(用于粉末涂料、卷材涂料),也采用丁酮肟,以降低烘烤温度。

封闭型异氰酸酯主要有三种:

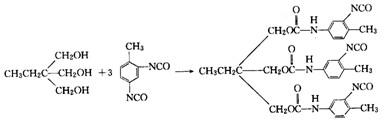

(1) 加成物型,如苯酚封闭的TDI与三羟基甲基丙烷的加成物(用于电线磁漆和一般烘烤漆)

(2) 三聚体型,如苯酚封闭的TDI三聚体(用于耐热电线漆)

(3) 缩二脲型,如封闭的HDI缩二脲(用于轿车烘漆)

四、羟基固化型聚氨酯涂料

双组分分开包装,甲组分含有异氰酸酯基,乙组分含有羟基。甲组分要求NCO含量高,蒸汽压低,所以一般把挥发性的二异氰酸酯加工成下述三种产品后作为甲组分使用。

1.加成物型

最常用的是3分子TDI与1分子三羟甲基丙烷(TMP)的加成物。

广泛用作木器漆、耐腐蚀漆、地板漆。

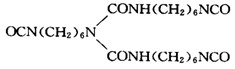

2.缩二脲型多异氰酸酯

由3摩尔已二异氰酸酯和1摩尔水反应,可生成具有三官能度的缩二脲型多异氰酸酯。其结构如下:

不会泛黄,耐候性很好,可以与聚酯或聚丙烯酸酯配套,制造常温固化户外用漆,如飞机漆、火车漆、大型客车漆。

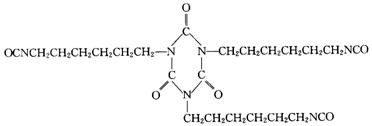

3.HDI三聚体

与缩二脲相比,有下列优点:

(1) 三聚体多异氰酸酯的粘度比缩二脲低,有利于少用溶剂,制高固体涂料,降低大气污染。

(2) 三聚体的耐候保光性高于缩二脲。

(3) 三聚体涂料的硬度稍高。