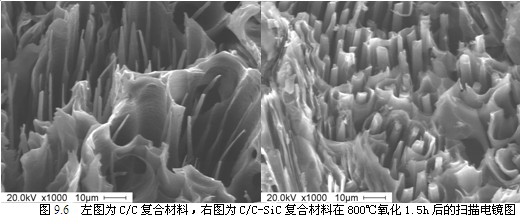

二 C/C复合材料的抗氧化

经过上述对C/C复合材料抗氧化弱区的分析可知,作为碳材料已使其先天不抗氧化,即使通过优化组织,结构和工艺条件可一定程度改善C/C复合材料的缺陷从而改善其抗氧化能力,但此种抗氧化的效果却极为有限。最为有效的方法是将C/C复合材料用抗氧化物质保护起来使氧化气氛难于与C/C复合材料直接接触,或在材料内部加入抑制碳材料氧化的改性剂,从而起到抗氧化的目的。

1. C/C复合材料的抗氧化思路

具体的抗氧化方法有三种:碳纤维表面涂覆抗氧化涂层;C/C复合材料整体外涂层;C/C复合材料基体改性。

氧化物陶瓷或非氧化物陶瓷材料被用于制备C/C复合材料的涂层或加入碳基体中充当抑制剂,其抗氧化机理可简单描述如下:

1)隔离碳材料表面的氧化活性点;

2)非氧化物陶瓷在高温氧化气氛下,与O2反应生成氧化物陶瓷,氧化物陶瓷在高温下具有流动性,能封填在高温下涂层形成的裂纹,从而阻止氧化气氛的渗入,保护内部的碳材料;

2. 作为抗氧化性物质应具备的性能

用作C/C复合材料抗氧化涂层或基体改性剂的陶瓷材料应具备如下性能:

1) 与C/C复合材料良好的化学相容性,即可在C/C复合材料基材上形成牢固的涂层。

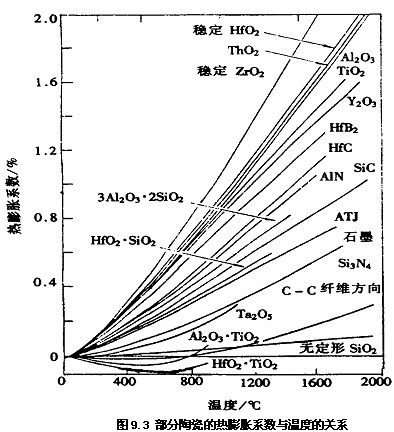

2) 热膨胀系数与C/C复合材料接近,以防止高温下涂层材料形成裂纹而成为氧化气氛的扩散通道,热膨胀系数不匹配产生的最为严重的情况是涂层完全剥离,使C/C复合材料暴露于氧化性气氛下。

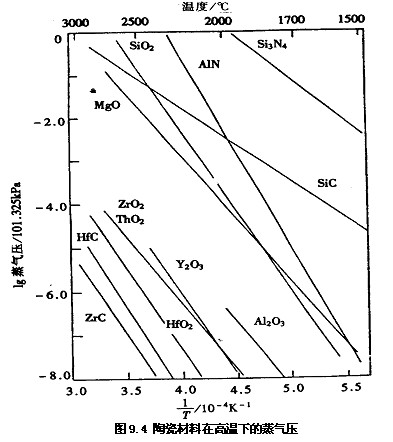

3) 高熔点。若熔点低则在高温下易于挥发。

4) 高温下蒸气压小,以防止高温下挥发。

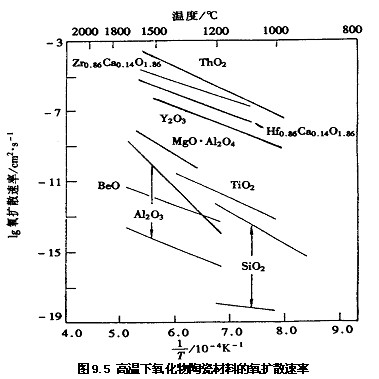

5) 低的氧扩散速率,阻止氧渗透,减少基材的氧化。

6) 作为玻璃涂层,在高温下应有合适的粘度和浸润性。粘度过大不能有效封填裂纹,粘度过小易于流失,均不能有效封闭裂纹,阻塞氧化气氛通道。

7) 较大的硬度,以防止受高速粒子冲刷而剥离。

对陶瓷材料的热膨胀系数、高温下的蒸气压、氧扩散速率等性能进行了总结(见图9.3、图9.4、图9.5):

表1.1为各种陶瓷材料的密度等性能[33,34]

表1.1 陶瓷材料的性能

|

材料 |

密度 |

熔点 |

硬度 |

结晶形态 |

|

单位 |

g/cm3 |

℃ |

N/mm2 |

|

|

SiO2 |

2.32 |

1710 |

— |

— |

|

ZrO2 |

6.1 |

2650 |

— |

— |

|

BeO |

3.03 |

2520 |

— |

— |

|

ThO2 |

10.01 |

3300 |

— |

— |

|

Al2O3 |

3.97 |

2015 |

— |

— |

|

β-SiC |

3.21 |

2100 (转化) |

24990 |

立方 |

|

α-SiC |

3.21 |

2500(分解) |

29400 |

六方 |

|

B4C |

2.51 |

2450 |

27440~48510 |

六方 |

|

TiC |

4.94 |

3067 |

|

立方 |

|

ZrC |

6.44 |

3420 |

25480 |

立方 |

|

HfC |

12.20 |

3887 |

22540 |

立方 |

|

BN |

2.27 |

3000 |

|

六方或菱形六面体 |

陶瓷材料的熔点和硬度一般都很高,所以选择抗氧化陶瓷材料时,更多的考虑陶瓷材料与C/C复合材料的机械相容性、化学相容性、高温下低的蒸气压及氧扩散速率等性能。因为氧化物陶瓷材料与碳在高温下会发生碳热还原反应,而失去保护作用,不适于直接作为抗氧化涂层的内涂层材料,所以一般选用碳化物、硅化物、硼化物等作为C/C复合材料的内涂层材料,直接与碳基材接触;SiC和Si3N4与C/C复合材料的热膨胀系数最为接近(图9.3),与C/C复合材料的机械相容性较好;SiC和Si3N4在高温下能形成具有流动性的SiO2膜,能有效的封填由于热膨胀系数不匹配而形成的涂层的裂纹,阻止氧化气氛与碳基材的直接接触,而且最为关键的是,SiO2与其他氧化物相比具有很低的氧扩散速率(图9.5),可以有效的阻止氧的渗入。

从以上分析可知,在陶瓷材料中SiC材料是比较理想的抗氧化候选材料,其优点如下:

1) 其热膨胀系数与C/C复合材料很接近,作为涂层材料能满足机械相容性的要求;

2) 本身为碳化物,与碳材料有化学相容性,可直接作为内涂层使用;

3) 熔点和硬度都相对较高,能承受高速粒子冲刷;

4) 最重要的是,SiC在温度高于1000℃与O2反应能生成SiO2, SiO2在高温下具有流动性,可以封填高温下SiC与C/C由于热膨胀系数不匹配而形成的裂纹,同时SiO2具有低的氧扩散速率和较低的蒸气压,可阻止氧化气氛向碳基体的渗入。

正因为SiC的上述优点,SiC用于C/C复合材料的抗氧化一直是研究的热点。