中国新型涂料网讯:

1. 概述

按照主链原子的不同,有机硅化合物可分为硅氧烷、硅氮烷、硅碳烷等,由于硅氮烷和硅碳烷的研究和应用较少,通常所说的有机硅是指有机硅氧烷,其主链具有与石英相似的无机性质,侧链上则显示有机性质。因此有机硅化合物属于半无机半有机的高分子化合物,它们兼有有机聚合物和无机聚合物的特性。

有机硅的主要特征为:(1)耐热、耐氧化、耐候性优良;(2)表面张力小;(3)低温柔顺性优良;(4)脱模性良好;(5)电绝缘性良好:(6)透气性良好;(7)粘度随温度的变化小;(8)生物毒性小等。

2 . 有机硅隔离剂

1) 有机硅的特性

硅元素和碳元素同属于第Ⅳ主族,在性质上有很多相似之处,但是硅的原子半径较大,而且具有3d空轨道。在一定的条件下,硅的空3d轨道可以得到利用,这是硅化合物和碳化合物的最大不同点。因此相对碳原子来讲,硅原子的电负性较小,与其它原子构成共价键时,共享电子对偏向电负性较大的元素,因此,当Si—Y键形成时,这些共价键具有一定的离子化成分,倾向于si4+一Y4+的极化形式,可以在较温和的条件下便与OH、双键等官能团进行反应。

Si—O键的键能为462kJ/mol,而C—O键的键能为360kJ/mol,Si—O键的键能比C—O键的键能大。所以有机硅聚合物的耐热性比一般的有机碳聚合物好。此外,Si—C键的键长为0.193nm,C—C键的键长为0.154nm。因为Si—C键的键长比C--C键的键长长,连接在si原子的甲基在旋转时的立体阻碍小,所以甲基可相对自由的旋转。此外,还因为Si—O—Si的键角比C—O—C的键角大,甲基在si一0键周围旋转时,占有较大的空间,因此分子间的引力变小。有机硅化合物的分子间引力小,也就意味着它拥有较小的内聚能密度。

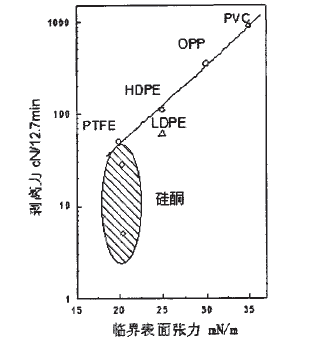

高分子化合物的抗粘性与内聚能密度密切相关。有机硅化合物拥有较小的溶解度参数和内聚能密度。溶解度参数和临界表面张力成正比关系。由于有机硅化合物的溶解度参数小,故其对应的l临界表面张力也小。某些高分子膜的临界表面张力和剥离力的关系如图1.1所示。

图1.1高分子膜的临界表面张力和剥离力的关系

从图中可看出,不同高分子聚合物的临界表面张力和剥离力之间存在正比关系。直线部分表示几种高分子的临界表面张力和剥离力之间成正比。但是有机硅的临界表面张力和剥离力的关系,偏离了直线形成椭圆形,这个封闭的椭圆表示了不同有机硅的临界表面张力和剥离力的关系。并且该椭圆位于直线下方,表明了有机硅高分子膜的临界表面张力比其它高分子膜都低,这就说明了有机硅高分子具有良好抗粘性的原因。

2) 有机硅隔离剂的发展历程

由于有机硅隔离剂具有低毒、低极性、低表面张力(有机硅聚合物的表面能为22×10-3~24×10-3N/m,而大多数的有机黏合剂的表面能为30×10-3~50×10-3N/m)以及与有机聚合物的不混溶性等优越性能,广泛应用于压敏胶工业当中。

人类使用有机硅隔离剂已有40多年历史。上世纪50年代时,以有机锡做催化剂的溶剂型和乳液型缩和固化隔离剂便已问世,但是固化速度慢且剥离性能差;上世纪60年代中期,开发出了固化速度快且剥离性能好的溶剂型产品;上世纪70年代开发成功了固化速度快且剥离性能好的无溶剂铂催化加成型有机硅隔离剂;随后溶剂型及乳液型的铂催化加成型有机硅隔离剂相继投产;上世纪80年代中期,低温固化的辐射固化无溶剂型隔离剂问世;进入上世纪90年代,低温快速固化,无溶剂化的辐射固化技术进一步使用,成为了研究焦点以及改进方向。

3) 有机硅隔离剂的种类

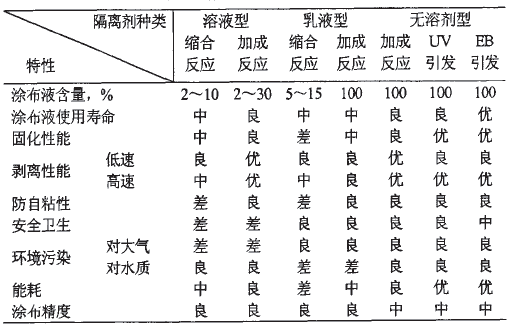

目前的有机硅隔离剂,按照产品形态可分为乳液型、溶液型和无溶剂型三类。按照其交联反应方式可分为缩和型、加成型和辐射型三种,其中辐射型又包括紫外光固化型和电子束固化型。具体特点见表1.1。

表1.1隔离剂种类及其特性

缩合型隔离剂有溶剂型及乳液型两种产品。其中乳液型产品因固化性能差,用量在下降。溶剂型隔离剂大多使用双包装形式提供给用户。缩和型隔离剂主要用于制压敏胶带,最大用途是标签。

加成型隔离剂是以乙烯基硅油为基础聚合物,以多官能团的聚氢甲基硅氧烷作交联剂,在加热及铂催化剂的作用下进行反应,生成交联的聚硅氧烷隔离层。加成型隔离剂也同样以双包装形式提供给用户,由于铂系催化剂容易中毒,所以在工业涂布时应注意避免接触含硫、氮、磷等元素的物质。加成型隔离剂具有乳液型、溶剂型和无溶剂型三种形式。其中乳液型产品的综合性能不如其余两者,使用时可能引起基材膨胀起皱,不宜作标签处理用。市售溶剂型产品的固含量一般为30%左右,使用时加入甲苯、正己烷等溶剂稀释至固含量2%~10%。无溶剂型隔离剂对环境污染小,生产使用安全,能耗低,但是涂布量一般超过溶剂型的一倍。无溶剂型隔离剂不同于溶液型产品,前者所使用的乙烯基硅油分子量要小的多,因而需要较高的反应程度以获得较高的交联密度。

紫外光固化隔离剂的涂布基材可以为纸张或聚对苯二甲酸乙二酯(PET)薄膜等。该隔离剂固化效率高,可以低温固化。因此耐热性较差的薄膜也可以进行加工,还可以制得高光泽度的标签产品。

电子束引发隔离剂固化不需加热,也不用添加任何引发剂或催化剂,但是需要氮气保护,并且对基材的粘结性较差,对于塑料薄膜及聚乙烯复合纸,需要先经过电晕处理表面之后才能粘结。虽然电子束固化装置费用高,但是能耗低,速度快,占地少,对环境无污染。

3. 缩合型固化隔离剂

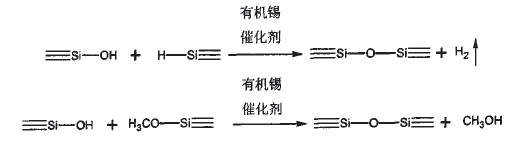

缩合型有机硅隔离剂的交联体系是三si--OH封端的聚二甲基硅氧烷与含暑si—OH基封端的有机硅低聚物或含=Si--OCH3的有机硅氧烷低聚物之间的缩合反应:

该体系是最早用做隔离剂的体系。与加成型比较,存在固化性不好、易粘连、基材不能双面涂布等缺点。产品形态有溶剂型和乳液型两种。乳液型由于固化性太差现已很少使用。溶剂型产品常以两组分包装出售,A组分是硅羟基封端的高分子量聚二甲基硅氧烷与聚氢甲基硅氧烷或聚甲基甲氧基硅氧烷的高固含量溶液(固含量一般为30%,溶剂为甲苯或二甲苯),B组分是有机锡催化剂溶液;使用时,将两组分混合,并使用溶剂稀释固含量至5%一lO%之间,然后涂布使用。

催化剂可以选用二(2-乙基己酸)二丁基锡、二乙酸二丁基锡或二月桂酸二丁基锡等。其中二乙酸二丁基锡催化活性大,固化速度快。二月桂酸二丁基锡的活性较小,固化速度慢。当选用催化活性较高的铂催化剂时,缩合反应可以在较低的温度下进行。

缩合型有机硅隔离剂的反应温度一般在100~180℃下加热固化,对于耐热性较差的基材,在较低的温度或较短的反应时间内往往难以固化,导致胶带收卷时粘连,为了防治粘连,可以在有机硅隔离剂中加入有机硅树脂球形微粒,有效避免了由于反应不完全所造成的粘连现象。

4. 加成型固化隔离剂

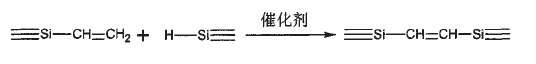

加成型有机硅隔离剂的交联体系是分子中含有------Si--CH=CH2基的线形硅氧烷和分子中含有--=Si--H基的聚甲基氢硅氧烷,在铂催化剂的作用下进行硅氢加成反应而固化。反应式如下:

与缩合型有机硅隔离剂相比,加成型有机硅隔离剂具有以下特点(1)固化温度低,且固化性好、可双面涂布,不产生粘连;(2)配方设计自由度大,可以通过调节交联密度对剥离性能进行调节;(3)可以使用炔醇,含双键的二元酸(如马来酸、富马酸)及其酯类作为铂催化剂的抑制剂,使涂布液的使用寿命延长;(4)剥离速度对剥离力的影响小;(5)铂催化剂容易中毒失去活性,在实际使用当中应该避免与有机锡及含硫、磷、氮的物质接触;(6)反应没有反应副产物,且反应不可逆。

溶剂型加成有机硅隔离剂的固含量一般为30%。使用时用甲苯,正己烷等溶剂稀释至固含量为2%一lO%,加催化剂配成涂布液。涂布液的浓度或粘度对隔离剂与基材的润湿性、固化性都有着一定关系,低浓度的涂布液添加催化剂后使用期长,但是过分稀释时,基材表面对其具有排斥性,涂布液容易在基材表面缩孔导致涂布不匀,导致固化性能、隔离性能下降。此涂布液的浓度一般不小于5%。

表1.2溶剂型加成固化有机硅隔离剂的粘度与合适的涂布液浓度

|

隔离剂固含量/% |

30 |

30 |

30 |

50 |

|

粘度/mpa·s |

15000 |

5000 |

1500 |

1500 |

|

合适的涂布液浓度/% |

3~8 |

6~10 |

10~20 |

20~30 |

|

稀释后的浓度/% (对应的粘度/mpa·s) |

3(6) 5(12) 7.5(40) |

6(12) 7.5(21) 10(45) |

10(25) 15(72) 20(220) |

20(65) 25(120) 30(200) |

5. 光引发型固化隔离剂

紫外光固化有机硅隔离剂的交联体系是分子中含有光敏性基团的有机硅预聚物,在存在光引发剂的条件下经紫外光照射后交联的。一般的紫外光固化配方都包括以下三种组分:

低聚物,赋予材料基本的物理化学性能;

活性稀释剂,主要用于调节体系的粘度,也可影响固化速率和材料性能;

光引发剂,可吸收紫外光能量并分解为可引发聚合的自由基或阴、阳离子。

1) 光固化形有机硅隔离剂的分类

紫外光固化型有机硅隔离剂可以按照反应类型可以分为以下4种。

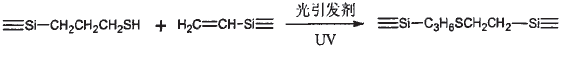

① 巯基一乙烯基加成反应型

含乙烯基的线形聚甲基乙烯基硅氧烷,与含巯基的聚甲基硅氧烷,在光敏剂的存在下,经紫外光照射而固化。

巯基-乙烯基化聚硅氧烷紫外光固化体系早期研究较多,产品可应用于纤维或其它基材,包括纸张、金属、玻璃以及聚乙烯、聚丙烯和聚酯薄膜等。该体系的光响应速度快,不受氧阻聚的干扰,可形成柔软而富有弹性的固化膜。

该体系的缺点是存储稳定性不理想,随着储存时间的延长,体系的粘度将逐渐增大;体系中的巯基具有强烈的臭味;巯基化聚硅氧烷的成本较高,市场难以接受。

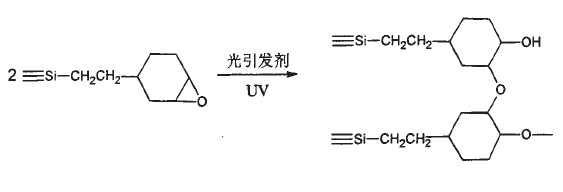

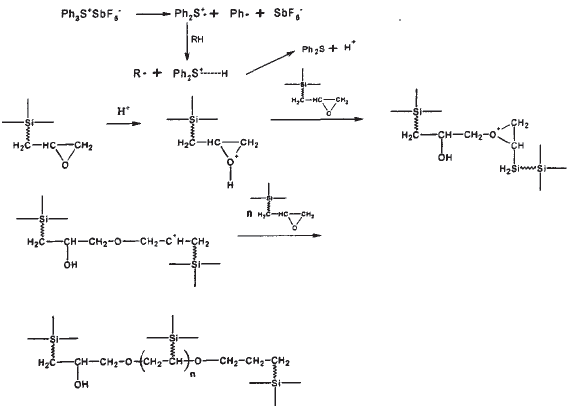

② 阳离子固化反应型

含有环氧基团的线形聚有机硅氧烷在阳离子型光引发剂的存在下经紫外光照射而固化。

环氧基在发生阳离子光固化时,有环张力的坏氧基被打开,形成无张力醚键,体积收缩率很小,因此环氧基化聚硅氧烷光固化时体积收缩率小。由于在光固化过程当中,引发环氧基开环的活性中心是阳离子,而非自由基,因此空气中的氧气不会对反应产生阻聚作用。并且阳离子光固化的反应只有链转移,而没有链终止反应,因此活性中心不会消失,即使停止了紫外光照射,此反应依然能够继续进行。

常用于改性有机硅氧烷的不饱和环氧化合物主要是含有乙烯基或烯丙基的环氧基化合物,如烯丙基缩水甘油醚、缩水甘油基丙烯酸酯、双环己烯戊二烯和4-乙烯基-1,2-环氧环己烯等。可紫外光固化的一些常用的环氧化合物见下表1.3。

表1.3常用的环氧化合物的名称及其结构式

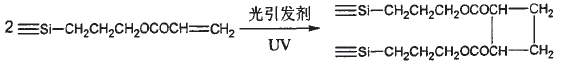

③ 烯丙酰基聚合反应型

含有烯丙酰基的线形聚有机硅氧烷在光敏剂的存在下,经紫外光照射,按照自由基机理反应而固化:

烯丙酰基改性聚硅氧烷紫外光固化体系虽然在光固化过程中常伴有体积收缩,产生收缩应力,但是该体系对基材的粘结性好,固化速率高,固化层的化学、物理稳定性好,通过调整配方即可获得理想的粘度,而且价格低廉,是目前紫外光固化产品中用量最大的预聚物,也是研究最多的有机硅紫外光固化体系。

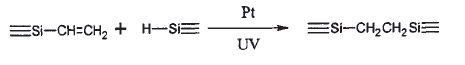

④ 硅氢加成反应型

含有乙烯基的聚甲基乙烯基硅氧烷与线形聚氢甲基硅氧烷在铂催化剂的作用下,经紫外光照射而固化:

2) 紫外光固化的反应机理及引发剂的研究进展

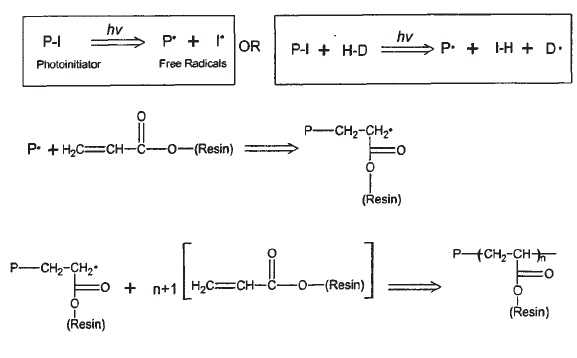

① 自由基机理

自由基光引发剂P—I在吸收紫外光的能量后,生成一对初级自由基P·和I·,当该体系中存在带有活泼氢的氢给体时,引发剂将参与夺氢反应,产生D·和P·两种初级自由基。随后初级自由基进攻一个单体分子,生成链自由基。在链自由基上会连续加入大量的单体分子,在这个过程中所生成的新的增长链自由基除了比它的前体多一个单体单元之外,其余的特性完全相同。如果两个增长链自由基相互结合,或者某一个自由基上的B—H转移到另一个自由基上,则活性中心将消失,反应最终终止。见图1. 2。

图1.2自由基固化机理示意图

② 阳离子机理

图1.3环氧基团光固化树脂阳离子聚合示意图

③ 阳离子光引发剂的研究进展

阳离子光引发剂的发展始于上世纪70年代,其后发展的阳离子光引发剂主要分为芳香重氮盐、芳香基碘鎓盐、芳香基硫鎓盐、以及二茂铁盐化合物等。

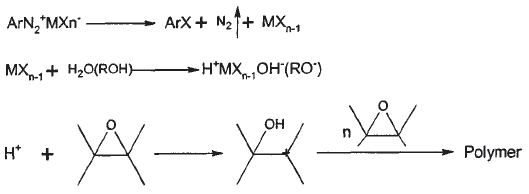

a)芳香重氮盐

芳香重氮盐是最早商业化的阳离子引发剂,其通式可写为ArN2+MXn-,其中MXn-=SbF6一,AsF6一,PF6一,BF4一。1965年Lieari和Crepean就曾利用其作为环氧化合物光敏聚合的引发剂。随后,Schlesinger等人对其在环氧固化体系中的应用做了大量研究,提出了以下机理。

图1.4芳香重氮盐的紫外光引发机理图

由于其本身存在的一些缺点,如:热稳定性差,不能长期储存:光解时有氮气产生,会在涂层中形成气泡或针眼,影响涂层质量等,使其作为阳离子引发剂的应用受到了很大限制。尽管如此,使用芳基重氮盐引发环氧化合物或其它杂环单体的阳离子聚合表现出的速度快、不受氧阻聚、对水不敏感等优点得到了人们充分的肯定。

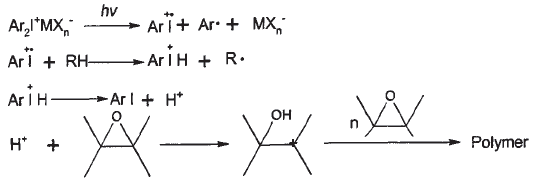

B) 鎓盐

文献报道的用于引发阳离子聚合的鳓盐类引发剂主要包括碘鎓盐、硫鎓盐、磷鎓盐等,其中二芳基碘鎓盐和三芳基硫翰盐是最常用的阳离子型引发剂。其通式可写为Ar2I+MXn-,其中MXn-=SbF6一,AsF6一,PF6一,BF4-。CriveUo等人对二芳基碘鎓盐的发现做出了重要贡献。研究发现,该类引发剂不溶于水,易溶于有机极性溶剂,在200~400nm范围内有强烈吸收,是较为理想的阳离子型引发剂。其光解引发环氧化合物的阳离子聚合机理如下图所示。

图1.5 鎓盐的紫外光引发机理图

三芳基硫鎓盐也是一类常用的阳离子引发剂,它们不仅制备容易,而且这些化合物也展现了优良的光敏性和热稳定性,即使在强亲核试剂和活性单体的存在下,仍具有非常好的潜伏性和热稳定性。其光解机理和二芳基碘纷盐相似,只是三芳基硫鎓盐以异裂途径为主刚。

c) 二茂铁盐类阳离子引发剂

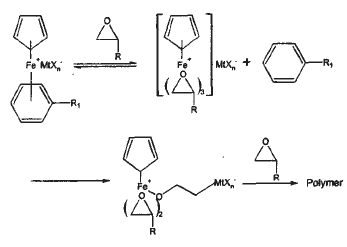

二茂铁盐类阳离子引发剂首先是由Ciba-Gei6nj公司推出的。这类光引发剂在紫外区和可见区均有较大吸收,其引发环氧化合物开环聚合的反应历程可以使用下式来表示:

图1.6 二茂铁盐类阳离子引发剂的紫外光引发机理图

二茂铁盐引发剂具有低温引发,高温增长的特点。低温有利于环氧化合物与引发剂共同形成配合物,高温环氧化合物与引发剂配合困难,且生成的配合物不稳定;但是在低温下环氧化合物开环困难,高温有利于开环。因此,其引发速率对温度有很强的依赖性,且其引发效率要低于三芳基硫销盐。通常在紫外光照射之后进行加热以确保固俐顿利进行。