中国新型涂料网讯:

4. 小节

在4-乙烯基-1,2一环氧环已烯与聚氢甲基硅氧烷的硅氢加成反应过程中,以甲苯作溶剂、乙醇作抑制剂,可以较好的避免在合成反应中发生交联现象,保证环氧改性聚氢甲基硅氧烷预聚物质量的稳定性。采用了催化活性更好的氯铂酸-二乙烯基四甲基二硅氧烷络合催化剂作为该反应的催化剂,考察了不同反应条件对4-乙烯基一l,2一环氧环己烯与聚氢甲基硅氧烷的硅氢加成反应转化率的影响,最佳反应条件为:催化剂用量为单体质量分数的O.087%、不饱和环氧化合物和聚氢甲基硅氧烷的摩尔比为1.2:1、反应温度为80℃、反应7小时后产率可达95.6%。

紫外光固化有机硅材料的光固化研究

紫外光固化隔离剂要比热固化型隔离荆的固化速度快;而且原则上不用加热,在一些耐热性较差的基材上使用较多。目前,紫外光固化型隔离剂多数为无溶剂型,但是当涂膜厚度小于0.5μ m以下时,无溶剂型紫外光固化隔离剂便不能够满足要求。必须通过选择合适的溶剂和助剂来提高涂布覆盖率。由于在背涂材料中引入了溶剂,为优化涂膜的光固化性能,须在其进行紫外光固化自口进行去除溶剂的预处理,一般采用3米电加热,热风烘干,温度在100℃左右,可以达到表干。但溶剂的存在和去除程度对uv固化体系的固化性能和速率有一定的影响。本章讨论了紫外光固化隔离剂涂布时溶剂的选择,以及影响固化的各个因素,并表征了隔离剂固化后的结构和性能。

1 实验方法

① 光固化有机硅预聚物的合成

向装有机械搅拌装置和温度计的lOOml烧瓶中加入3g4-乙烯基一1,2-还氧环己烯(VCHO)和15ml甲苯作为溶剂,加入一定量的乙醇作为稳定剂,控制温度,加入适量催化剂,在该温度下使用滴液漏斗滴加15ml甲苯和20g聚氢甲基硅氧烷的混合溶液。滴加完毕后继续反应,直至产物的红外光谱中的Si-H特征峰完全消失后结束反应,最后经减压蒸馏除去低沸物、溶剂和未反应物,得到浅黄色透明液体。

② 隔离剂的配置。

分别按照溶剂、活性稀释剂、有机硅预聚物、光引发剂、光敏剂和其它助剂的顺序将以上试剂加入不透明试剂瓶中,充分搅拌之后,使用线棒涂布器均匀涂布在热转印碳带的背面,经热风将溶剂蒸发除去之后,在紫外光灯的照射下光固化。

③ 光固化实验

将75W/cm的紫外光灯放置于密闭铁箱中,固化时将样品放在距紫外光灯管20cm处,盖上铁箱盖。打开电源,使样品在空气氛围下经一定时间照射固化。

④ 隔离性能实验

使用线棒涂布器将配制好的涂布液均匀涂布在热转印碳带的背面,在紫外光灯的照射下进行光固化。固化后,将热转印碳带卷起后,置于烘箱内在60℃下烘烤18小时之后考察其隔离效果。

⑤ 剥离性能测试

向涂有环氧改性聚有机硅氧烷的固化膜表面粘合透明胶带,用2Kg重胶辊1次往复压合后,在0.3m/min的剥离速度下剥离,考察是否有剥离声发生。

⑥ 打印性能实验

将经过隔离性能实验的热转印碳带分别置于136型和680型传真机中,复印测试纸张,考察热转印碳带的打印效果。

2. 测试与表征

① 红外表征

红外光谱法(FAIR)是利用物质分子对红外光的吸收特性进行分析鉴定的一种方法。本论文中使用的是Shimadzu IR-47光谱仪(KBr压片),在400cm-1--4000 cm-1范围内进行扫描,分析表征了环氧改性聚硅氧烷的化学结构。

② 紫外表征

紫外光谱法是利用物质分子对紫外光的吸收特性进行分析的一类方法。主要可以提供有机物共轭体系的相关信息。

③ 示差扫描量热法

热分析仪器型号为STA409t)c型,在氮气氛围下将样品从室温(20℃)升至250℃,升温速度为lO℃/min。

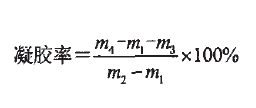

③ 凝胶分数的测定

称取试样lg,添加一定量的光引发剂(与其它助剂)之后搅拌均匀。取5片载波片分别称取其质量(m1),将试样均匀涂在上边,分别经过紫外光灯照射7s,15s,30s,60s,90s时间,称取其质量(m2)。将固化后的样品以及玻璃片浸泡于溶剂中,静置24小时。称滤纸质量(m3),并将溶液过滤。称取过滤后滤纸、玻璃片和试样的总质量(m4)。

将凝胶率对时间作图,即可比较紫外光固化特性曲线。

④ 接触角的测定

测定不同样品在PET薄膜上的接触角。用接触角测定仪测定了样品PET薄膜上的接触角。将液滴滴在薄膜表面,用摄像机迅速摄下液滴曲面,然后经曲面拟合计算,得出样品的静态接触角。每个样品测五次,求出平均值。

3. 结果与讨论

1) 预聚物溶剂的选择

① 溶剂对光固化速度的影响

常用的紫外光固化涂料配方一般由活性稀释剂、可光固化预聚物、光引发剂以及其它助剂组成。预聚物的分子质量太小,活性官能团含量高,固化后的交联密度高,膜较脆。而预聚物的分子质量太大,活性官能团的含量低,涂布液的光敏性较差,粘度大,流平性差,但是固化后涂膜的柔韧性提高,附着力变好。为了便于涂膜以及提高涂料的固化速度,预聚物的分子量一般较小,并且使用活性稀释剂调节涂布液的粘度。但是在一些需要较薄涂布厚度的场合下,必须使用高速多辊的涂布机才能够达到要求效果。

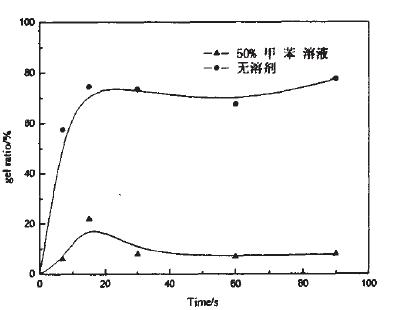

为了减少追加成本使用了常规的涂布机。为了依然能够达到较薄的涂布效果,采用溶剂稀释预聚物,以配制粘度较低的涂布液。但由溶剂存在时,预聚物的固化性能大幅下降。当溶剂存在时,预聚物与活性稀释剂的固化程度随时间的变化见图3.1,图3.2。

图3.1溶剂甲苯对预聚物凝胶特性的影响

图3.2.溶剂甲苯对环氧环己烯凝胶特性的影响

由上图可以看出,当溶剂甲苯存在时,预聚物和活性单体的凝胶速度均大幅下降。这是由于溶剂的存在,降低了活性官能团的浓度,从而导致预聚物交联困难。并且所选用的光引发剂和预聚物的相容性较差,光引发剂在甲苯中的溶解度也较低。当光引发剂和预聚物共同溶于甲苯中时,光引发剂会逐渐从甲苯中析出,涂布液中的光引发剂浓度降低最终导致了预聚物以及活性稀释剂的凝胶速度大幅下降。

② 溶剂对涂膜性能的影响

使用甲苯或二甲苯作为溶剂配制涂布液。将涂布液用线棒涂布器涂于PET薄膜上时,涂布液会出现缩孔现象,即涂布液不能很好润湿PET薄膜,在表面张力的作用下收缩成为液滴。缩孔将导致涂布不均匀,减慢溶剂的挥发速度,最终影响隔离效果。

涂布液在PET薄膜上之所以会产生缩孔现象,是因为PET薄膜与涂布液的表面能不匹配所造成的。固化层的表面能可以反映出其表面润湿性能的优劣,是表面性能的一个重要指标。液体的表面自由能即表面张力可以通过实验的方法直接测得。固体的表面自由能不能通过实验直接测得,只能借助于与固体表面有关的一些方法来推算。

当液滴自由地处于不受力场影响的空间时,由于界面张力的存在而呈圆球状。但是,当液滴与固体平面接触时,其最终形状取决于液滴内部的内聚力和液滴与固体间的粘附力的相对大小。当一液滴放置在固体平面上时,液滴能自动地在固体表面铺展开来,或以与固体表面成一定接触角的液滴存在。假定不同的界面间力可用在界面方向的界面张力来表示,则当液滴在固体平面上处于平衡位置时,这些界面张力在水平方向上的分力之和应等于零。液体与固体间的界面和液体表面的切线之间(包含液体)的角度,称为接触θ,θ在0~180℃之间。接触角是反应物质与液体润湿性关系的重要尺度,θ=90°可作为润湿和不润湿的界限,θ<90°时可润湿,θ>90°时不润湿例。

③ 高聚物溶解过程的热力学解释

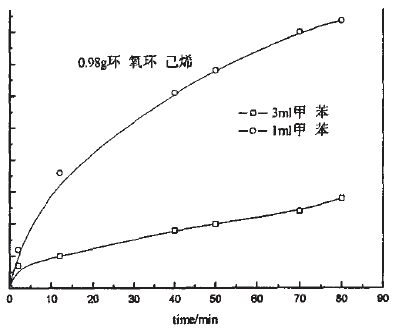

溶解过程是溶质分子和溶剂分子互相混合的过程。在恒温恒压下,这种过程能够自发进行的必要条件是Gibbs自由能的变化△GM<0。即

式中T是溶解时的温度,△SM是混合熵,即高聚物和溶剂在互相混合时熵的变化。因为在溶解过程中,分子的排列趋于混乱,熵的变化是增加的,即△SM>O,因此△GM的正负值取决于混合热△HM的正负及大小。

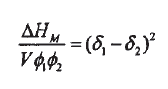

对于极性高聚物在极性溶剂中,由于高分子与溶剂分子的强烈相互作用,溶解时放热(△HM <O),使体系的自由能降低(△GM <O),所以溶解过程能够自发进行。对于非极性高聚物,溶解过程一般是吸热的(△HM >O),故只有在∣△HM∣<T·∣△SM∣时才能使体系自发溶解。至于非极性高聚物与溶剂互相混合时的混合热△HM可以借用小分子的溶度公式来计算,见下式:

这就是经典的Hildebrand溶度公式,式中Φ是体积分数,V是溶液的总体积,△E/V是在零压力下单位体积的液体变成气体的气化能,也可成为“内压”或“内聚能密度”。将内聚能密度的平方根用统一的符号占表示,并将其定义为溶解度参数。则Hildebrand公式可以写成

由上式可以看出,具有相似溶解度参数的两种溶液可以互溶;同时对于溶液与聚合物所组成的体系来说,用公式描述体系的混合焓也是适用的,而此时由于聚合物分子量都很大,使得混合熵的值与混合焓相比非常小,混合自由能的大小通常只取决于混合焓;只有当聚合物与溶剂的溶解度参数非常接近时,混合焓才能近似为零。

2) 光引发剂对光国化速度的影响

阳离子光敏引发剂在没有光线照射的情况下可以和预聚物共存,具有非常好的潜伏性,适用于多种活性单体和预聚物。近年来广泛应用的阳离子型引发剂主要包括碘鎓盐、硫鎓盐以及铁芳烃配合物等。

图3.4 三芳基四氟硼酸硫鎓盐在甲醇中的uv吸收谱图

光引发剂三芳基四氟硼酸硫鎓盐仅能溶于极性和弱极性溶剂之中,不能够溶于水和非极性溶剂。本论文测试了样品在甲醇中的UV光谱,如图3.4所示。发现该体系在205nm以及236nm处有较强吸收峰。其中205nm为溶剂的吸收峰,236nm处为样品吸收峰。

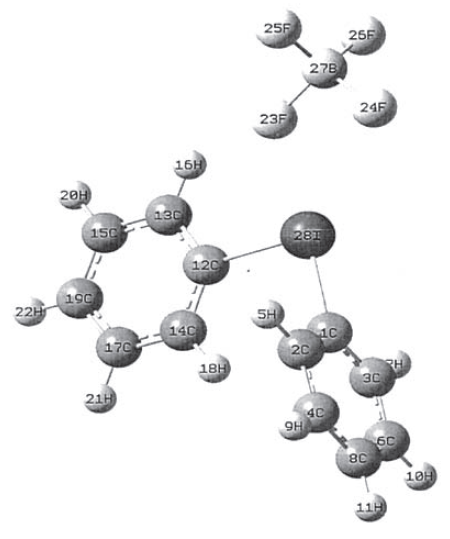

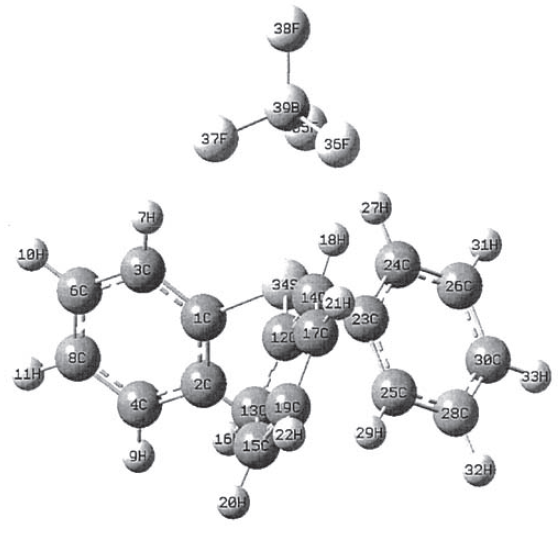

阳离子光引发剂引发单体阳离子聚合的活性与其光解生成的质子酸的酸性有关,质子酸的酸性越强,即鲶赫阴离子的亲核性越弱,则它们引发单体阳离子聚合的活性也就越强。研究发现,对于同一种碘鎓盐正离子,与不同的负离子络合组成阳离子引发剂的活性顺序如下:SbF6一>AsF6一>PF6一>BF4一。最典型的二芳基四氟硼酸碘鎓盐以及三芳基四氟硼酸硫鎓盐的原子结构见图3.5,3.6所示。其分子结构当中一些重要的键长,以及原子的电荷数也已在表中列出。

图3.5 二芳基四氟硼酸碘鎓盐原子结构示意图

表3.6二芳基四氟硼酸碘鲐盐部分键长及原子电荷

|

Bond |

Bond length/A |

atoms |

charge |

|

B(27)-F(26) |

1.3800 |

F(23) |

-0.517232 |

|

B(27)-F(25) |

1.3800 |

F(24) |

-0.516629 |

|

B(27)-F(24) |

1.4053 |

F(25) |

-0.479134 |

|

B(27)一F(23) |

1.4568 |

F(26) |

-0.479130 |

|

I(28)一F(24) |

3.0146 |

I(28) |

1.307283 |

|

I(28)-F(23) |

2.6600 |

|

|

|

B(27)-F(26) |

1.3800 |

|

|

|

B(27)-F(25) |

1.3800 |

|

|

|

B(27)-F(24) |

1.4053 |

|

|

图3.6三芳基四氟硼酸硫鎓盐原子结构示意图

在二芳基四氟硼酸碘筋盐分子之中,不但氟原子的电负性更强,而且阴阳离子对之间的距离要更加接近,其相互作用力也就更强,键能更高,也就相对更加难以光解,这也就从一个方面说明了三芳基四氟硼酸硫鎓盐的光解速率要高于二芳基四氟硼酸碘鎓盐的原因。

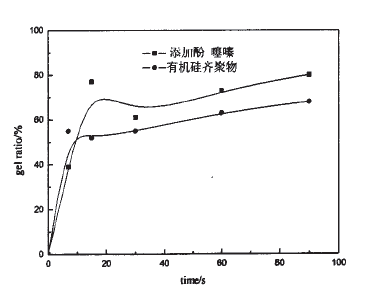

3) 光敏剂对光固化速度的影响

采用添加吩噻嗪的方法考察添加前后凝胶特性的变化情况。结果见图3.7。由图可以看出,当没有添加吩噻嗪只有光引发剂作用时,有机硅预聚物的凝胶速率较低,但是添加了吩噻嗪之后,在相同的光引发剂浓度下,有机硅预聚物的凝胶率显著提高。这是由于吩噻嗪在受到紫外光的照射之后,吩噻嗪首先进入激发态,随后吩噻嗪的电子转移到光引发剂分子轨道当中,最终导致光引发剂分子分解引发预聚物交联。

图3.7 添加吩噻嚷前后时间凝胶速率的影响

一般阳离子光引发体系所用的光敏剂的增感过程有2种机理:能量转移机理和光诱导电子转移机理。采用能量转移机理是由于光敏剂的激发单线态能量小于光引发剂的激发念能量,在能量较低的可见光或近紫外光的照射下,光敏剂从基态跃迁到激发单线念,但光引发剂不能跃迁到激发态。光敏剂激发单线态系问串跃到激发三线态时,如果光引发剂的激发三线态能量低于光敏剂的激发三线态,那么光敏剂的激发三线态与光引发剂的基态之间会发生能量转移,使光引发剂跃迁到激发三线态,从而引发光聚合反应。

光诱导电子转移机理是在光的作用下,一个电子从一个已被激发的分子转移到另一个基念分子轨道的单电子转移反应过程。在这一过程中,激发态电子给体与激发态电子受体由于电子转移作用生成激发态电子转移复合物。

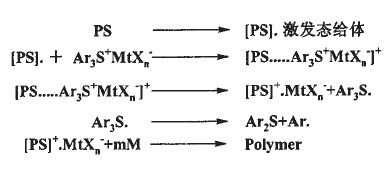

在鎓盐类阳离子型光引发体系中,由于采用能量转移机理的光敏剂不足以使鎓盐从基态跃迁到激发态。光敏剂一般属于光诱导电子转移机理,鎓盐阳离子光引发体系的光敏剂的增感机理如下:

其中PS为光敏剂;MtXn一非亲核负离子;M为单体;Ar3S+MtXn一为硫鎓盐光引发剂。

4) 油墨对样品隔离效果的影响

配制涂布量为5%的涂布液,并向其中加入预聚物质量分数2.5%的光引发剂,搅拌均匀后使用线棒涂布器均匀涂于紫东碳带以及东立碳带之上,经紫外光照射固化后,内切绕卷后置于烘箱内在60℃下烘烤18个小时,考察油墨的迁移情况。

5) MQ硅树脂含量与产品性能的关系

MQ硅树脂是指含有乙烯基或氢基的由R3SO1/2(M)链节与SiO4/2链节构成的树脂。MQ硅树脂中,M与Q的摩尔比决定了树脂分子构型的大小,M的比值越小,则树脂构型越大。当摩尔比低于0.2/1时,该树脂的粘度很大,当摩尔比远远低于0.2/1时,MQ硅树脂在常温常压下多为固态。当M与Q的比值高于4/1时,该树脂的粘度会很低,通常选用的MQ树脂比值多为1.2/1到1.6/1之间,此时含乙烯基与氢基的链节含量多在2.5(mol)%~1O(mo1)%之间。

结论

在4-乙烯基-1,2一环氧环己烯与聚甲基硅氢氧烷的硅氢加成反应过程中,以甲苯作溶剂、乙醇作抑制剂,可以较好的避免在合成反应中发生交联现象,保证环氧改性聚甲基硅氢氧烷预聚物质量的稳定性。采用了催化活性更好的氯铂酸一二乙烯基四甲基二硅氧烷络合催化剂作为该反应的催化剂,考察了不同反应条件对4-乙烯基一1,2-环氧环己烯与聚甲基硅氢氧烷的硅氢加成反应转化率的影响,最佳反应条件为:催化剂用量为单体质量分数的O.087%、不饱和环氧化合物和聚氢甲基硅氧烷的摩尔比为1.2:1、反应温度为80℃、反应7小时后产率可达95.6%。

体系中残留的溶剂对光固化速度有着较大影响,会大大降低预聚物的交联速度。对预聚物的溶解度参数进行了估算并由此选择合适的溶剂,使用汽油和甲苯的混合溶剂可以较好的溶解预聚物与光引发剂,使二者较好的混合,在降低涂靠量的同时保持较好的涂布效果。三芳基四氟硼酸碘鎓盐的光引发效率要高于二芳基四氟硼酸硫鎓盐而且添加光敏剂可以提高其光引发效率。向产品中添加一定量的MQ硅树脂可以明显改善隔离剂的隔离以及润滑性能,使其具有良好的隔离及打印效果。