摘要:结合喷涂行业粉体、工艺与车间存在的典型安全隐患,总结粉末喷涂工艺的安全现状,分析其产生原因和需要加强的地方,提出分类管理、标准细化、通风控制等改进对策。

随着市场竞争的日益加剧,国内喷涂业生产规模不断扩大,而且粉末喷涂具有不用溶剂、污染小、节省能源和资源、减轻劳动强度和涂膜机械强度高等特点,导致设有该工艺的企业越来越多。

然而由于其所使用的危险化学品较多,其中不乏众多的易燃易爆品,同时喷涂方式大都采用静电喷涂法、流化床涂装法、静电流化床法、静电振荡法、粉末电泳法和火焰喷涂法等高能量喷涂方法。

所以从理论上看,在此工艺要求上,同时存在引火源、空气与可燃粉末3个条件,极易造成喷涂车间发生爆炸事故,而粉末喷涂事故具有破坏力大、突发性强、对人损害大等特点,其预防与监管将会成为安全生产领域带来一定的挑战。本文中将对粉末喷涂工艺上的危险性与相应对策进行探析。

1、粉末喷涂工艺基本概况

我国的喷涂工艺基本存在于第一和第二产业当中,尤其是以第二产业中的制造业与建筑业为主,例如机械制造、材料生产和电器加工等。工艺方法不同所使用的设备也不同。

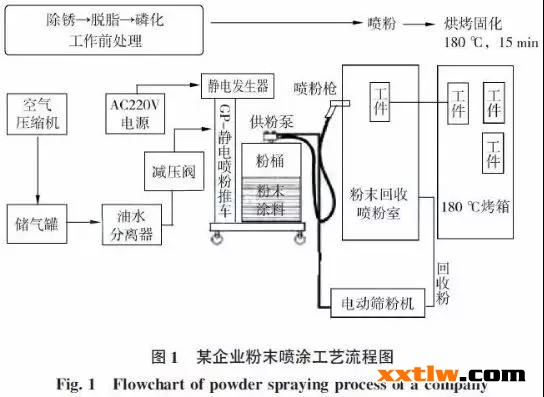

目前国内以静电喷涂法为主流方法,以此为例,粉末喷涂工艺一般分为3步,即前处理、静电喷涂与固化。前处理主要进行除油、除锈、磷化(铬化)、钝化等工作。

常见前处理有浸泡式、喷淋式、瀑布式3 种;静电喷涂是该工艺的核心,一般在一个固定的静电粉末喷涂系统中进行,该系统主要由一套供粉装置、一套或数套静电喷枪、控制装置、静电发生装置(通常配置在静电喷枪里面)及一套粉末回收装置组成;固化一般在烘干房中进行,是通过将喷涂后的工件经过高温,使粉末浓融、流平、固化将喷涂后的粉末固化到工件表面上,如图 1。

由于各生产厂家经济情况不同,导致其前处理、喷涂、固化生产线所使用器械的质量不同,有的是成套购买的;有的是单件购买自己组装的;有的是自行设计制作的,工艺所在的房间构造也有所不同。即使在同一行业中,工艺中的用粉规模、喷涂方法、生产能力等也不尽相同。杂乱的设备在生产过程中,如果不进行严格地管控,将面临着巨大的安全风险。

目前我国已经对涂装行业制定了一套安全作业规程《涂装作业安全规程》,该系列共有12项,对喷粉区与粉料的布置有严格的要求,不但明确了粉末喷涂行业的安全目标,还为今后该工艺的发展提供了标准基础,是进一步提供安全生产水平的新起点。

2、喷涂工艺安全风险性分析

2.1 喷涂粉末可燃性分析

热塑性粉末涂料包括聚乙烯、聚丙烯、聚酯、聚氯乙烯、氯化聚醚、聚酰胺系、纤维素系、聚酯系等。热固性粉末涂料是由热固性树脂、固化剂、颜料、填料和助剂等组成。热固性粉末涂料包括环氧树脂系、聚酯系、丙烯酸树脂系等。

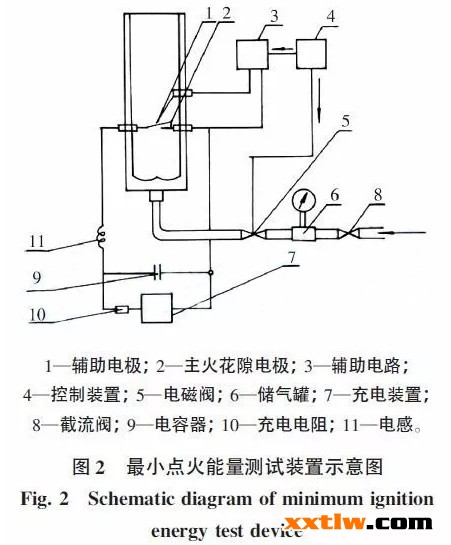

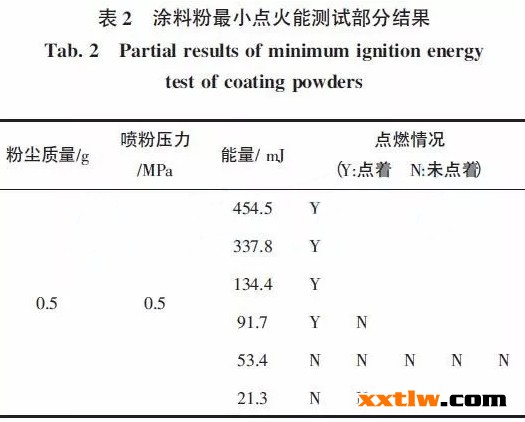

上述涂料大多数闪点较低,属于甲类或乙类危险化学品,风险较大,其化学特性见表1。本课题组通过最小点火能测试系统对某涂料粉进行最小点火能量测试,其装置结构如图2所示,测试中的实时浓度如图3所示,其测试位置为Hartmann 管上侧口,最大质量浓度为550mg/m3,测试的部分结果如表2,可以看出其最小点火能(MIE)在 53.4~91.7mJ 之间,属于典型的可燃粉末,同时根据《我国工贸行业重点可燃性粉尘目录(2015版)》所述,目前静电粉末涂料的最小点火能量可达3.5 mJ,具有极高的火灾爆炸可能性。

此外,由于部分粉体还具有毒性,这无疑为发生事故后的避难与救援增加了难度,直接提升了事故风险性。因此,粉末涂料不但具有可燃性可爆炸性,而且威力与造成的后果十分严重。

2.2 喷涂工艺风险性分析

由《爆 炸 危 险 环 境 电 力 装 置 设 计 规范》(GB50058-2014)可知,产生火灾爆炸应符合2个条件:1)存在爆炸性粉尘混合物,其浓度在爆炸极限内;2)存在足以点燃爆炸性粉尘混合物的火花、电弧、高温、静电放电或能量辐射。

目前我国大部分喷涂工艺通常是采用高压静电场和流化床涂装法等喷涂方法,其目的是将利用静电能使粉末做定向运动,从而附着于物体表面达到喷涂的效果,故整个喷涂过程中,也极有可能形成可燃性混合物粉尘云。

作业时,这些聚合物粉末的一部分会散发到车间内,与空气混合,当达到爆炸极限时,就满足上述第1个条件。再者,在喷涂过程中,当涂料从喷枪中急速喷出时,由于激烈的摩擦和涂料迅速脱离喷枪,也会产生大量静电,这些电荷如果无从释放或释放不及时,会很快蓄积。

当能量大于 92mJ,可能引燃空气中的涂料粉尘,从而发生火灾危险。此外,喷粉室内的电气设施甚至壁面也可能因为摩擦、碰撞等产生静电火花,这两点均满足了上述第2 个条件。因此,无论是从可燃物方面还是点火能方面,粉尘喷涂工艺均面临着严重的火灾爆炸安全隐患。

2.3 喷涂车间风险性分析

随着我国喷涂行业发展壮大,在喷涂车间的配置上呈现多而杂的现象。由于工艺上需要干燥的环境且喷涂粉末危害较大,大多数都是在一个有限封闭空间中进行,而根据《爆炸危险环境电力装置设计规范》(GB50058-2014)可知,喷枪等又属于连续级释放源,因此在喷涂车间内部极易造成可燃粉末的散布与堆积。此外,车间内人员会因产生或携带静电等为火灾爆炸提供初始能量,所以喷涂车间的爆炸危险性是极高的。

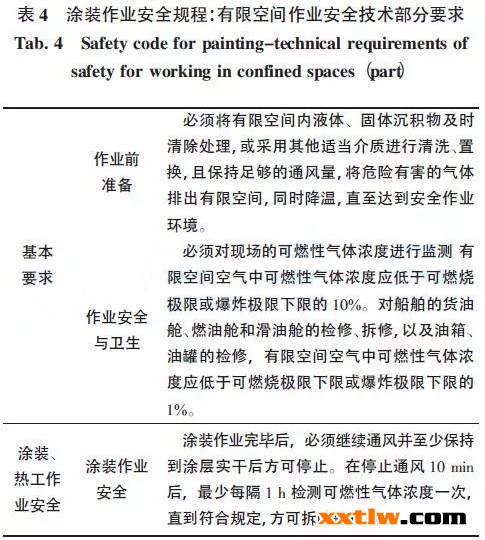

如此高风险的作业,必须给予严格的标准来规范,以此来减小事故发生的可能。而我国目前所的现行涂装标准对喷漆中的可燃性气体给予较完备的规范,对于粉末喷涂中的可燃性粉尘还并未给出合适的规范,如《涂装作业安全规程 有限空间作业安全技术要求》(GB12942-2006)中部分只对可燃性气体有所规定,见表4。从这方面来看,我国目前对于粉末喷涂规范化制定还不完备,存在一定的缺失。

3、对策与建议

粉末喷涂工艺时刻威胁着工人的健康安全,同时也成为企业发生火灾爆炸事故的重要来源之一。粉末喷涂工艺受企业经济、技术、规模多方面因素制约,当前形势下,应抓紧在通用规范上来进行制约,按政府检查、企业自查、员工互查3级防护体系,才能实现喷涂工艺安全性的根本发展,具体建议如下:

1)对可燃粉末进行详细划分,通过对粉末的毒性、可燃性、腐蚀性等特性进行分类,并以此设置不同通风、隔离等的安全标准。

2)喷粉室安全卫生指标应符合以下要求:首先,除喷枪出口等局部区域外,喷粉室内悬浮粉末平均质量浓度(即喷粉室出口排风管内浓度)应低于该粉末最低爆炸质量浓度值一半,未知其最低爆炸质量浓度(MEC)者,其最高质量浓度不允许超过15 g/m3。

系统中若有抑爆设备,则喷粉室出口排风管中悬浮粉末的质量浓度允许超过最小爆炸质量浓度的50%。其次,静电喷粉枪及其辅助装置的使用应符合《涂装作业安全规程 静电喷枪及其辅助装置安全技术条件》(GB14773-2007)的要求。

再次,工作场所空气中总尘容许质量浓度为8 mg/m3。最后,喷粉室开口面风速宜为 0.3~0.6m/s。

3)对粉末喷涂部分规范进行修订,补充粉尘监测流程与规范。

4)对粉尘沉积、废料剩料堆积、空气粉尘浓度做好严格监测,烘干室内工件上每千克粉末应送入10 m3的新鲜空气,并对粉尘浓度检测标准进行规定。设备类型应根据《涂装作业安全规程 粉末静电喷涂工艺安全》(GB15607-2008)第4.8条及《生产设备安全卫生设计总则》(GB5083-1999)第5条进行选型。

5)喷粉室应选用光滑壁面,应在醒目位置设置标准的安全色与安全标志,操作人员应穿戴防静电服、鞋、帽,不应戴手套及金属饰品。

6)政府、有关组织机构应抓紧完善粉末喷涂车间的安全标准,给出详细的参数要求。

4、总结

喷涂行业一直都属于安全领域中的高危区域,其喷涂粉末不但具有燃烧爆炸的可能,部分还具有毒性,严重威胁着人与财产的健康安全。近几年,我国相关机构虽然经过不断努力,使环境与设备有大幅度改善与改进,但仍然在标准化与技术层面上与正真的安全相差甚远,导致小事故频发,大事故概率上升。

综合前文分析,影响事故发生的因素有粉体性质、粉体浓度、点火能量和助燃剂,其中粉体性质与点火能量是由所生产产品性质与工艺流程决定,粉体浓度与助燃剂则可以通过通风严格控制。

虽然从粉体本身的可燃性角度来考虑,有发生事故的可能,从喷涂工艺和车间布局亦有很多安全隐患,但目前重特大事故发生却较少,这得益于对我国对通风严格把控,使粉尘浓度处在爆炸极限之外。对于粉末喷涂工艺中的安全防护关键在于通风控制,必须细分并连锁控制通风要求,才能使此喷涂工艺实现安全、平稳、有序的发展。