中国新型涂料网讯:

简 介:

涂料对基材都有一定的附着力,由此其形成的涂层可以对被涂覆表面起到保护作用,正因为如此,若要产出这样的涂层,又十分困难。为了适应现代工业对某些产品或部件仅仅需要进行暂时性封装的技术要求,制备出了一种新型涂料,该涂料在完成其防运输中物件的精细光洁表面被磕碰划伤或防锈、防潮、防腐蚀等功能之后,可以毫不费力的剥离下来,这就是可剥性涂料。即可剥性涂料是一种用于金属制品长期封存和短期防锈封存的涂料,它具有一般涂料的屏蔽保护功能,涂覆于制品表面形成的涂膜可以防止金属锈蚀和刮伤,便于存放和运输。

分类及性能:

可剥性涂料一般分为热熔型和溶剂型两种。

在使用热熔型可剥性涂料时,先将其加热成流动的液体,然后将金属制件浸入液槽,数分钟后取出,待其冷却后,金属制品表面便凝结有一层较为光滑均匀的保护薄壳。可剥性涂料都成膜物质通常是采用机械强度高而弹性差的乙基纤维素,或者是机械强度低而弹性好的醋酸丁酸纤维素。热熔型可剥性涂层可承受较苛刻的自然条件,应用于对运输及贮存期有较高要求的工件上效果良好。对于大型的金属制件,因热熔型可剥性涂料成本较高,浸渍工艺又需体积很大的浸槽,所以并不适用,因此一般大型金属制件需要用溶剂型可剥性涂料。

溶剂型可剥性涂料的成膜物质,通常采用过氯乙烯、聚乙烯醇缩醛等乙烯类高聚物。此类可剥性涂料含有大量的溶剂和稀释物,可采用喷涂施工方法。该类涂料大多应用于短期贮存和运输的工件,以及不能承受高温的精密制件和大型设备上。

组 成:

1. 基料

基料是涂料的成膜物质,它的性能决定着可剥性涂料性能的优劣。因此,选择理想的基料是配制该涂料的关键。通常对常用成膜物质聚氯乙烯、过氯乙烯、乙基纤维素、丙烯酸树脂、环氧树脂等的对比和筛选,确定出附着力适中且价格较低的成膜物质。

2. 增塑剂

为降低成膜材料聚合分子间引力、温度,增加塑性和降低脆性,使成膜物质在一定范围内有良好的柔韧性,加入增塑剂是很有必要的。

3. 缓蚀剂

由于高分子材料自身的特点,以及溶剂挥发所带来的影响,会使涂层直径为10-5-10-7 cm的结构孔和直径为10-2-10-4 cm的真实孔,从而使涂层有防止腐蚀性介质渗透能力降低的危险。因此,涂料中增加缓蚀剂是很有必要的。

4. 润滑剂

为防止涂膜粘合在被保护物件的表面上,利于膜层从物件表面剥落,同时能够在物件表面形成一层具有缓释作用的薄油膜,进一步提高膜层的防护性。

5. 其它添加剂

为适应在高温、高湿、腐蚀气氛较浓的环境中长期封存的要求,因此要求涂层要具有优良的抗氧化性、抗湿性、抗霉性和热稳定性能,通常需要根据要求添加其它助剂。

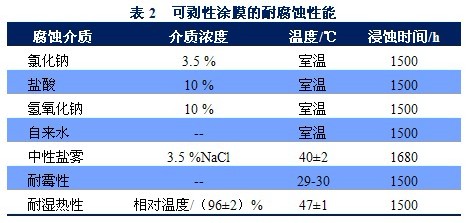

性能及技术指标:

施 工:

Ø 工艺流程

Ø 施工工序

① 预备处理

涂层对被封存制件的防护效果的好坏,其关键之一是制件是否有一洁净的待涂面。可采用合适的防锈剂和清洗剂将制件表面的锈迹和污物除去,要求基体表面达到无油污、无锈、无水。

② 涂敷采用喷涂、刷涂、浸涂均可

喷涂:将配制好的常温固化可剥性涂料装入喷枪缸内,用洁净的压缩空气进行喷涂,喷涂压力为150-250 MPa,喷枪口与待涂表面的距离以200-250 mm为宜,在喷涂过程中注意一次不能喷得太厚,一般控制在0.02-0.03 mm范围内。

浸涂:对小型制件可以浸涂,将涂料装入干净的容器中,然后将洁净的制件浸入涂料2-3 min,取出在空气中停放8-10 min,然后如此反复,浸渍处理2-3次,使涂层厚度不低于0.15 mm。

喷、浸、刷后的涂料膜层一定要均匀。为了启封方便,可以在涂敷时,在金属制件表面预埋一根剥离线(如尼龙绳),便于涂层剥落,同时对制件有深孔、槽或形状过于复杂时,可预先用气相缓蚀或无腐蚀性纸将其包裹、堵塞后再涂敷。

③ 干燥

不论采取哪种涂敷方式,均可在空气中自然晾干,晾干的时间依季节有所不同。但也可在60-70 ℃烘烤20 min。

④ 检查、修补

若发现图层有漏涂之处以及由于产品表面在运输过程或其他原因局部擦伤,可用丙酮或二甲苯将该区域除去,用毛笔修补该区域。