简 介:

干膜润滑涂料是以高聚物为成膜物质,石墨、二硫化钼、聚四氟乙烯等为润滑剂以及添加其它改性剂等组成的涂料。其涂层具有良好的润滑性能,而且还兼具耐高低温、抗氧化、耐腐蚀和耐特殊介质等性能,可满足不同的复杂工作环境,如海洋、高温、低温、高真空、特殊介质等条件下机械正常运转的要求。

干 膜:

干膜在涂状中是相对湿膜而言的,干膜是一种高分子的化合物,它通过紫外线的照射后能够产生一种聚合反应形成一种稳定的物质附着于板面,从而达到阻挡电镀和蚀刻的功能。

依据厚度的不同干膜可以分为四类:0.8 mil、1.2 mil、1.5 mil、2.0 mil 。

0.8 mil 厚度干膜主要用于FPC精细线路制作;1.2 mil干膜主要用于内层板作业;1.5 mil干膜主要用于外层板作业当然也可以用于内层板作业但由于较厚在蚀刻的过程中容易造成侧蚀而且成本相对较高,所以一般不使用其作内层;2.0 mil干膜主要用于一些较特殊的要求的板,比如说较大的二次孔,1.5 mil干膜无法达到要求时,才使用到。

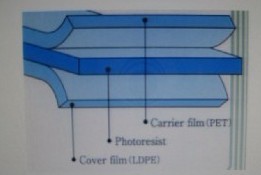

干膜的分类一般分为三层,一层是PE保护膜,中间是干膜层,另一个是PET保护层。PE层和PET层都只是起保护作用,在压膜前和显影前都有必须去掉,真正起作用的是中间一层干膜,它具有一定的粘性和良好的感光性。

干膜润滑涂料:

选用不同的粘结剂和润滑剂,可以使构成的干膜润滑涂料具有不同的性能,以满足不同的使用要求。

摩擦过程是热量生成的过程,因此一对摩擦副正常运动的条件是达到热平衡,高聚物涂层干膜与金属件对磨,有利于散热。工程上用接触面的压强和线速度即pv值,其关系是pv=C(Tb-T),其中T为环境温度。达到极限的温度Tmax对应着极限pvmax,高聚物涂层干膜在其极限pvmax都有良好的工作。

高聚物涂层干膜与不同对磨偶配对,摩擦系数变动很大。下表列出了一些材料组合的动摩擦系数。

高聚物涂层干膜的磨损是个十分复杂的过程,比较典型的磨损类型是黏着磨损、磨蚀磨损和疲劳磨损。其中黏着磨损是普遍存在且磨损量最大的一种磨损类型,在一定的滑动速度下,黏着磨损量与速率、负载和滑动距离成正比关系;由于硬粒子促使高聚物表面干膜变形而产生的磨损类型即磨蚀磨损;在高聚物干膜表面长期作用着循环的接触应变与应力会导致疲劳磨损。

高聚物干膜可以制作成各种类型做润滑之用,以纯热塑性高聚物形式使用的多是聚酰胺、聚甲醛、聚四氟乙烯、聚乙烯、超高分子量聚乙烯等,其中聚酰胺、聚甲醛、聚四氟乙烯应用面较广,超高分子量聚乙烯最有发展潜力。将耐磨高聚物中添加适量减摩剂也是较为常见的干膜润滑涂层材料类型,如在配方中加入少量石墨、二硫化钼、硅油或四氟乙烯粉末等都有显著地降磨效果。