新型涂料网讯:

简 介:

近年来,国内相继开发了一系列防腐蚀涂料,但大多为溶剂型。这类涂料除含有大量的有机溶剂外,还含有许多有毒颜料,给环境造成污染。以苯丙乳液为主要基料配合无毒防锈颜料的水性防锈乳胶涂料,具有无毒、不燃、耐老化、耐化学腐蚀、附着力高等优点,成为当前防锈涂料发展的重点。水性无毒防锈涂料以无毒高效的三聚磷酸铝为主体防锈颜料,苯丙乳液为基料,加入复合缓蚀剂,经优化组合配制成一种综合性能优良的防锈颜料。

原 料:

1. 基料体系的选择

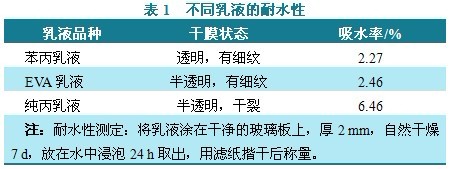

近年来,一种较新的观点认为涂料与金属表面间的湿附着力对防腐蚀起着重要作用,因而应采用能较好阻止水界面作用的成膜物。一般来说,乳胶膜的吸水率越高,其耐水性越差。

由表1可以看出,苯丙乳液成膜较好,吸水率最低,本体系选用了苯丙乳液作为成膜物。

2. 颜料体系的选择

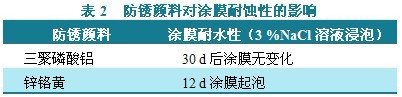

常用的含铅、铬等重金属颜料具有优良的防锈性能,但都有毒,因此其使用范围受到限制。采用三聚磷酸二氢铝-铁红-碳酸钙体系,其中氧化铁作为物理防锈颜料,可以提高漆膜的致密度,降低可渗性;CaCO3为体质颜料,用以降低成本,改善漆膜功能;三聚磷酸铝作为主体防锈颜料,与传统防锈颜料相比,具有无毒、防锈性强、与树脂相容性好等特点。由表2可以看出,用三聚磷酸铝代替锌铬黄,可以大大提高涂膜的耐盐水性,这是因为铬酸盐对腐蚀离子(如Na+、Cl-等)的侵入比磷酸盐更加敏感而造成的。三聚磷酸铝中的P3O10具有很好的化学活性,能与铁离子进行络合,在阳极部位形成三聚磷酸铁保护膜。

在进行配方设计时,选用三聚磷酸铝的含量分别为颜料总重量的20 %、30 %、40 %,一边通过考察防锈性能来确定主体防锈颜料的最佳用量。

3. 颜料体积浓度对防锈性能的影响

颜料体积浓度(PVC)对于防锈漆的效果起着重要作用。在临界体积浓度以下时,防锈性能随颜料体积浓度的增加而增加,超过临界值,其防锈性能急剧下降。因此一般的实际应用均是低于临界颜料体积浓度(CPVC)。

随着各种颜填料的配比不同,其PVC和CPVC都有所改变,以下取PVC/CPVC的值分别为0.9、0.8和0.7,从中筛选最佳的PVC/CPVC配方。表3为9个试样在盐水(3 %NaCl溶液浸泡)中的浸泡结果。

由表3可知,随着三磷酸铝含量和PVC/CPVC值的提高,涂膜耐盐水性呈增加的趋势,这是由于防锈颜料颗粒小,填充于涂膜中,并与树脂相互作用,增加了涂膜的湿附着力和抗渗性。当PVC/CPVC为0.9,三聚磷酸铝含量为40 %时,涂膜的耐盐水性最佳。

4. 缓蚀剂对涂膜耐蚀性影响

乳胶涂料涂覆在金属表面,成膜初期易造成早期锈蚀,用于无锈金属表面时必须添加缓蚀剂。常用的NaNO2等缓蚀剂,虽可解决早期锈蚀,但由于其强水溶性而残留在漆膜中,极大的影响漆膜的耐盐水性。而且NaNO2属于阳极缓蚀剂,缓蚀效果与其用量有很大关系,若用量不足,还会促进锈蚀,所以常常与其它类型的缓蚀剂配合使用(如阴极缓蚀剂、吸附型缓蚀剂等),以寻求协同效应。

5. 成膜助剂的选择

苯丙乳液在冬季低温下不能完整成膜,加入成膜助剂可以改善其成膜状况。选用醇酯-12作为成膜助剂,其在水中和油中的分配系数居中,亲水性强于纯烃类助剂,可使乳液成膜最为安全。进过测试,在同样条件下,向乳液A中加入2 %(按乳液量计)的醇酯-12,可使胶膜吸水率将为1.85 %,能明显提高涂膜的耐水性。

一般情况下,乳液的最低成膜温度(MFFT)随成膜助剂的用量增加而减小,但成膜助剂用量对乳胶涂料的冻融稳定性有影响。表4是成膜助剂用量及加入防冻剂后对乳胶冻融稳定性的影响。

由表4可以看出,当成膜助剂用量为2 %时,丙二醇的量为4 %时,冻融稳定性良好。

6. 其它助剂的选择

在水性涂料中,颜填料不易被水润湿,易产生聚集和絮凝,因此,分散剂的选择及用量是制备高质量水性涂料的关键之一。比较不同种类的水性分散剂对颜料体系的分散效果,结果见表5。

由表5可以看出。六偏磷酸钠与PK-100配合使用,对本体系有较好的分散效果。

另外,根据需要加入的还有防沉剂、消泡剂、防腐剂等,它们的用量很少(< 1 %),却能起到平衡涂料性能的作用。

助剂的选择有一定的配套相容性,若配合不当,会出现负面效应,必须经过大量试验,以确定最佳的助剂品种和配比。

生 产:

Ø 配方设计

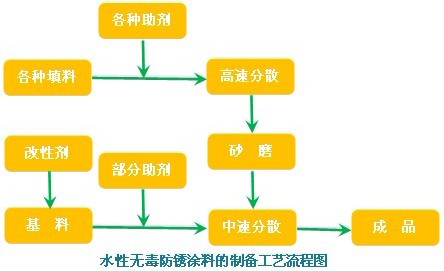

Ø 制备工艺

将颜填料、分散剂、成膜助剂、防沉剂与水混合搅拌均匀,在锥形研磨机内磨至细度<60 μm,制得色浆,再加入苯丙乳液、成膜助剂、缓蚀剂、消泡剂等,其分散均匀即得产品。

技术性能指标: