调色在粉末涂料的生产中,一直占有一个特别重要的地位,准确和快速的调色方法直接影响到粉末涂料产品的销售。粉末涂料与液态涂料相比在组分、物理状态、施工介质和成膜过程等方面有着很大的差别。因此,了解和掌握好粉末涂料的配色理论和生产,特别是变化诸多的粉末涂料调色理论与实践的关系,对一个从事粉末涂料研究或生产第一线的粉末涂料技术人员来说是很有必要的。

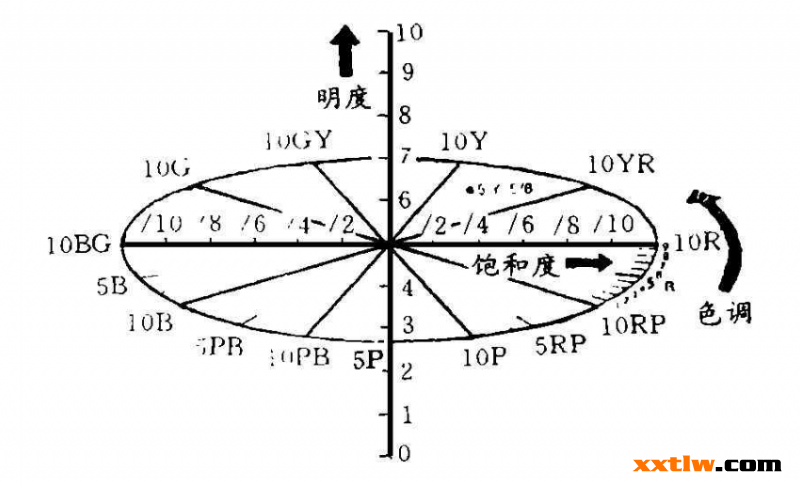

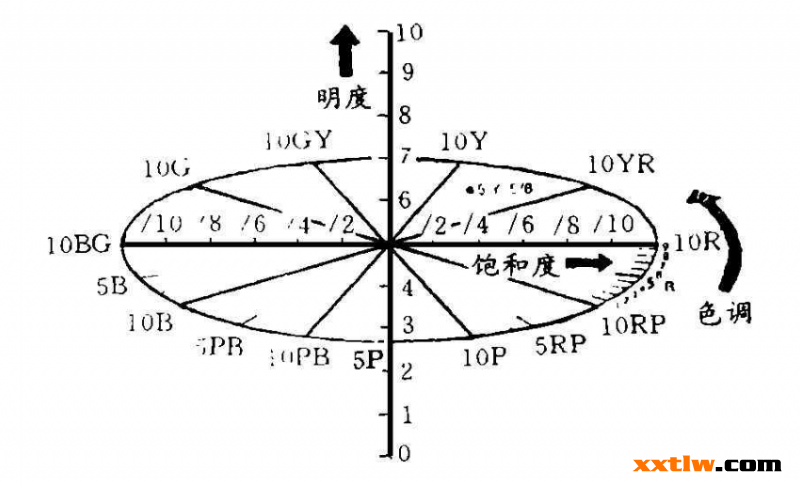

1、颜色是光线的一部分被物体吸收后所发生的变化在我们头脑中产生的一种反映。这种反映(即颜色感觉) 不仅与物体固有的色彩特性有关,而且受时间、空间、被涂物外表状态以及该物体所处周围环境的影响,还与各人的客观经历、主观看法和视觉灵敏度等因素有关。国际照明委员会(CIE) 所规定的测量和评价颜色的全部方法,都是以这些可变因素为基础的。从色板返回到观察者眼睛的光,通常等于入射光的反射与散射部分之和,再加上透射光和吸收光的平衡值。对于每一块色板来说,上述几部分光通常因波长不同而发生变化。因此,观察者所接受的光一般与光源所发出的光完全不同。我们所能看出的两个物体颜色的差别,可以用色调(主色) 、色值(明度) 和 色度(色的饱和度) 这3个量来表征。这3个量叫做色度坐标。两种独立的颜色之间最明显的差别叫做色调。目前可以辨别出来的色调多达500多种,但在 这500多种色调中,只有4种为单色色调。这4种色调规定为绝对红色、黄色、绿色和蓝色,其他色调均被看作是这四种色调中任意两种或两种以上色调的混合产物。两种相同或不同色调的颜色之间第二个差别是可见色调的量。这一变量叫做颜色的色度或色的饱和度。在色度坐标中,对颜色饱和度的上限尚未作出明确规定,只规定了一个零饱和度。当颜色处于零饱和度时,则失去了色调感觉而成为了白色。明度是两种颜色之间第3个明显的差别。利用色度坐标我们可表征一种颜色。在形形色色的各种颜色系统中,最有名的是Munsell系统,如图所示。

Munsell 颜色系统各种颜色的次序是按色调盘中的色调从下向上的明度或色值,以及离中心灰色柱的距离而变化的彩度( 或饱和度) 进行排列的。

Munsell系统中颜色用红( R) 、黄( Y) 、绿( G) 、蓝 (B) 、紫( P) 5 种主要色调和5 种中间色调组成色调圆盘。这10 种色调中的每一种色调又分为10个等级。色调圆盘的中心是灰色柱,其亮度从下端的0一直增大到顶端的10 ,这一亮度尺度称为明度。从灰色柱开始,颜色的饱和度随色调圆盘半径的增大而增大。 饱和度标尺叫做彩度(从中心灰色柱到圆周线的距离变化代表饱和度的变化) 。Munsell系统表示法其颜色间隔由大约1500种颜色的彩印纸片所组成,其每一个颜色都有一个色位坐标。例如,3RP 3. 65/ 4. 50 , 这一组数字表示: 色调红2紫色为3 ,明度为3. 65,饱和度为4.5。Munsell系统有二个显著的特点:一是与人的视觉一致;二是标志的方法不受样品的限制。

2、粉末涂料的颜色调配与控制调配颜色意味着要颜色甲等于颜色乙。如何将着色剂的各个变量(如颜料、分散度、用量及比例等) 调节到能再现这种视觉特性?首先一个好的调色人员必须有良好的视觉,并经长期实践和良好训练,其 次配色人员应根据颜色甲筛选出适合颜色乙用的着色剂和着色剂适当的用量比例。这一方面粉末涂料的调色更难一些,因为粉末涂料必须通过制粉(由于树脂、添加剂及颜填料的性质不同,需通过与之相适应的混合、熔融挤出、粉碎等工序,从原来的无规状态转变成另一种均匀分布状态)、喷板、烘烤固化后才能看到色板的颜色效果,且在配制过程中受到的可变因素较多。例如我们在选择粉末涂料用的有机颜料时, 需考虑其颜料的耐热性、耐起霜性、沉析贴层性以及颜色稳定性等性能。有机颜料的耐热性主要受被着色介质的影响,耐热性不良会导致色调和色强度的变化,这种色相的变化是由于颜料与固化剂之间的反应引起的。含有氨基或酰胺基化合物的环氧树脂固化促进剂,特别容易发生这类反应。目前,人们还不能根据颜料的化学结构来预测某种颜料在粉末涂料中的适用性。起霜现象通常在涂料烘烤后呈现。有机颜料起霜时,在涂层表面形成一层彩色的沉积层, 沉积层能被擦去。产生起霜的原因是在较高温度下, 溶解在基料中的某些有机颜料重新结晶。沉析贴层与起霜很相似,其形成与基料/固化剂体系有关,是固化交联后粉末涂层表面形成的一层可除去的彩色沉积物,与起霜的区别是,沉析贴层一经擦去后,不会再出现。因此,严格地考查可用着色剂的颜色、着色力、成本、分散性、加工稳定性等方面的问题以后,才能决定能基本满足配色的要求,同时还要考虑如下一些问题:

第一,粉末涂料待配颜色的种类,是高光、半光、无光或美术型涂层?是否有金属颜料的特点?是透明还是半透明?

第二,如何使配色准确?在放大生产中怎样使小试配色与生产配色一致?即怎样解决色彩漂移问题。

适当地选择着色剂固然重要,但这并不等于能获得关于着色剂正确用量的信息。着色剂用量的确定, 目前绝大多数厂家是根据配色人员的实践经验及常用各色粉末涂料中树脂与颜料的比例用尝试的办法决定的。这种尝试的过程有人用植物油调色的方法,有人用加热熔融粉末涂料的方法试验,由于存在与实际生产过程中颜料分散及润湿过程条件的差别, 这种尝试的准确性不高,特别是当含有酞菁系有机颜料时,常表现出分散不均,显色不够。然而不管怎样, 配色技术人员首先应根据销售部门提供的色板,就两个问题会同销售部门与客户达成一致意见: 第一,色板是否可以在任意光源下观察?第二,甲和乙颜色之间的差异为多少客户能接受, 换言之即公差将是多大?解决了这些问题不仅可节省配色人员的时间,而 且可避免所配制的颜色在符合客户要求方面与销售部门或用户发生纠纷。配色人员在配色之前,必须对他所选用的着色剂有比较清晰的认识,这包括拟使用的各着色剂的使用量及对色板的颜色会出现什么情况有一个正确的估计。往往是这样的一种情况:色调的精细微调较颜色开始时的近似配色更加复杂。

色彩漂移是在各道生产工序或某一生产工序中, 能引起颜色变化的许多问题的一个综合术语。一般地说,这些问题可分为两大类,一类是配色和观察问题,另一类是生产过程中实际色彩变化的控制问题。影响色彩均匀性的加工问题是多方面的,比较明显的问题是计算、称量和混合润湿上的偏差及着色剂本身所含的杂质等。许多着色剂受高温影响变化,因此, 严格控制挤出机的温度是必要的。颜料在介质中分散的差别易产生颜色饱和度和色调的变化,这一变化与颜料粒径、密度和絮凝程度的差异有关。在粉末涂料的生产实践中,我们发现有机颜料比无机颜料更容易引起这种变化。

树脂之间的差异有时也是导致颜色变化的原因。在粉末涂料的生产中,我们发现,在配制环氧/ 聚酯混合型涂料时,选用群青这一着色剂,若树脂中聚酯与环氧树脂的当量配比不当,导致酸值过剩,会出现群青泛黄现象, 这是因为酸性环境使群青不稳定。另外,许多有关色彩变化的例子,是由于树脂基料变黄或变暗引起的,在浅色涂料或颜料含量低的粉末涂料中,这种因素最为明显。总之,在加工过程中出现色彩漂移的最根本的原因是颜料的分散度问题。有机 颜料通常有很大的表面积,其用量通常不超过3%~ 4%,否则对粉末涂料的流平性会产生较大的影响。

两个物体在同一光源下观察时,其颜色可能是相同的,而在不同的光源(如白炽灯或日光灯) 下观察时,其颜色则可能是不同的,通常将这两个物体叫做条件等色体,也称为条件配色或可变配色体。要求两个物体在任何光源下看起来都一样,意味着这两个物体的分光反射曲线必须相同。这种配色叫非条件配色或不可变配色。不可变配色要求在粉末涂料配色时,使用与样品相同的着色剂。因此,想要使配制的颜色与样品的颜色达到完全相等的程度,几乎是很难做到的。