建筑涂料生产时,其生产工艺根据颜填料加入方法的不同,可分为色浆法和干着色法两种加入方式。

(1)色浆法 色浆法一般适用于各种类型的平面装饰面涂料的制造,但其固含量一般小于65%,比干着色法低。

色浆法的生产过程是将颜、填料分散剂和润湿剂、增稠剂水溶液、水及其他组成物用捏合机或搅拌机进行预混合之后,再用胶体磨或砂磨机将颜料二次粒子解聚、分散调制成颜料浆,然后再将颜料浆移到搅拌机中,再加入乳液,进行混合,调节粘度,最后经过过滤、装罐即得乳液涂料,其生产流程参见图2-4。

图2-4 色浆法乳胶漆生产流程

在乳液涂料的制造中,乳液与颜料混合后的稳定性是个非常重要的问题,这是因为颜料尤其是体质颜料其中所含的电解质会溶解,产生各种离子,导致对乳液体系的干扰,使乳液稳定性下降。通常,乳液的机械稳定性随着颜填料的加入而降低,实际上就是化学上的机械稳定性。与干着色法相比,色浆法对颜料的混合稳定性的要求较低,乳液的机械稳定性的降低是由于颜料的加入,而与涂料的生产工艺没有直接的关系。颜料的添加同时会使涂料的冻融稳定性降低,所以在配制时应加以注意。

在色漆配方中常常同时使用多种颜料,但是各种颜料分散的难易程度、纯净程度均不同,如果将它们按配方混合在一起进行研磨,势必会互相影响而导致降低效率和质量。因此一般采用分色研浆,即将各种颜料分别研磨制成单一的色浆,在制漆时再根据颜料的要求,把各色颜料浆按规定比例调配在一起,然后再加入配方中的其余组分。

在颜料分散过程中,除了颜料之外,并没有将所有的基料(树脂)都放进研磨设备中,所以颜料浆通常是粘稠的,为了提高生产效率,涂料生产厂家总是希望用尽量少的基料和尽量多的颜料,以使每一种研磨设备获得尽量大的涂料产量。具体做法是先将配方量中的一部分树脂与颜料以及某些助剂(如润湿剂、分散剂等)放在适当的研磨设备中一起研磨,至细度合格后,再用其余树脂以及配方中的其他组分和色浆一起调配成色漆。

(2)干着色法 干着色法主要适用于立体花纹饰面涂料和厚质涂料,采用此方式加料,可获得固体含量高达85%的涂料。

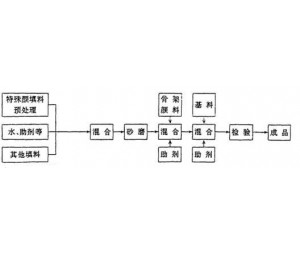

干着色法是将乳液、颜填料和添加剂一起加入搅拌机或捏合机中混合制得涂料的一种颜填料加入方式。干着色法比色浆法工艺简单,而且可以制得高浓度涂料,其缺点是颜填料分散状态不能达到要求的标准,并且对颜料混合稳定性的要求很高,这是因为颜料粒子形成了二次粒子所造成的,也就是说,当把二次粒子加到乳液中时,多孔的二次粒子就很快将水吸入孔中,乳液粒子因二次粒子表面的过滤作用局部被浓缩,形成润湿膜。如果对膜施加外力,二次粒子将会解聚,但如果润湿膜太坚韧,就很难解聚。实际上,在二次粒子周围,润湿膜的形成与剪切应力的凝聚作用并存,如果湿润膜不能被破坏,就会形成粗涩的涂膜。其生产流程参见图2-5。

图2-5 干着色法乳胶漆生产流程