中国新型涂料网讯:

0 引言

0 引言

传统的溶剂型醇酸树脂涂料分为自干型、烘干型和挥发型,因其价格便宜、施工方便、工艺成熟,多年来被广泛用于各行业的涂装加工。其中自干型醇酸树脂涂料具有漆膜光亮,丰满度高,耐候性及附着力好等优点。当今,随着中国制造业的飞速发展,激烈的市场竞争环境对醇酸树脂涂料的生产和使用等方面都提出了更高的要求。目前市场上提供的中低成本的自干型醇酸树脂涂料普遍存在着失光率高,褪色快以及附着力差等缺陷。为了满足市场需求,本研究开发了一种低成本、高保光保色性、高附着力的外用醇酸树脂涂料,在高温高湿环境中延长产品使用寿命,市场反应良好。

1 实验部分

1.1 原材料

C04 中油度混合醇酸树脂,自制;大红颜料A,杭州映山花颜料化工有限公司;大红颜料B,杭州前进科技有限公司;各种体质填料,杭州荣瑞工贸有限公司;CD-1 防沉降剂,浙江临安福盛助剂有限公司;助剂,上海美经化工材料有限公司;混合溶剂,自制。

1.2 仪器与设备

SFJ-400 砂磨、分散、搅拌多用机,上海现代环境工程技术股份有限公司;WGG60-Y4 光泽度计,科仕佳光电仪器有限公司;刮板细度计,上海现代环境工程技术股份有限公司;QTG-A 框式湿膜制备器,天津精科仪器有限公司;LND-1 涂4 黏度计,天津精科仪器有限公司;QWH 漆膜无印痕试验器,天津精科仪器有限公司;QZP 黑白格遮盖力测试板,天津科信试验机厂;QBY-11 数显摆杆硬度计,天津精科仪器有限公司。

1.3 基本配方

通过对各原材料的选择,确定了涂料的基本配方,见表1。

涂料的基本配方

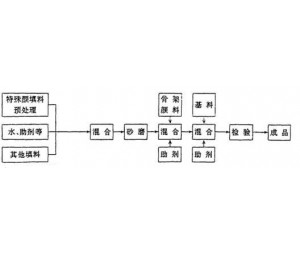

1.4 制备工艺

1.4.1 色漆的制备

将C04 中油度混合醇酸树脂、分散剂和部分混合溶剂低速充分搅拌均匀,在500 r/min 转速下投入CD-1 防沉降剂,搅拌均匀后,高速(2 000 r/min)搅拌10 min,然后降速,缓慢加入大红颜料A、B 和填料,以及部分助剂和混合溶剂,在600 r/min 的转速下搅拌均匀,再开高速至2 000 r/min 搅拌分散至细度达到30 μm,加入剩余溶剂和助剂至黏度合格,过滤,静置24 h。

1.4.2 漆膜的制备

先用500# 砂纸打磨,然后用无水乙醇将马口铁片表面擦拭干净,备用。将配制好的色漆与混合溶剂按7∶1 的比例兑稀,静置30 min,按GB/T 1727—1992 中的喷涂法在马口铁板上制备漆膜,在25℃,湿度55% 的环境下自然干燥168 h。

1.5 涂料性能指标

涂料的性能指标见表2,漆膜老化试验数据见表3。

涂料的性能指标

漆膜老化试验数据

分析与讨论

2.1 基料树脂的选择

醇酸树脂是涂料的主要成膜物质,自干型醇酸树脂是由干性油与多元醇和多元酸反应而成。通过添加催干剂氧化干燥。影响其性能的因素有油度、酸价、固体含量以及黏度。在传统的自干型醇酸树脂涂料中,以中长油度树脂为基料,表干时间4~6 h,实干时间22~24 h ;以短油度树脂为基料,表干时间2~3 h,实干时间18~20 h。油度越短,漆膜干燥时间越短,但是存在的缺点是稳定性和耐候性下降,达不到客户的要求。油度对醇酸树脂涂料的性能影响见表4。

油度对醇酸树脂涂料性能的影响

由表4 可见:油度40% 的醇酸树脂对色漆的原始光泽、保光保色性、泛黄性及玻璃化温度最好,但稳定性最差;油度55% 的醇酸树脂稳定性最好,但在光泽及保光保色性等方面较差;而油度50% 的醇酸树脂在干燥性及户外耐久性和耐水性等方面最好,其他性能居中。

本研究通过大量实验比较,采用一步法自行合成了一种中油度醇酸树脂,添加了适量的改性高光树脂,制得了快干型外用醇酸树脂涂料。改性高光树脂在醇酸树脂中的加量要适宜,加量过大,漆膜柔韧性下降;其加量过小,漆膜光泽下降。经过大量实验,选择了最合适的比例,具体结果见表5。最终实验得到漆膜的表干时间为20~40 min,2~4 h 后不粘包装薄膜,极大地提高了漆膜的干燥速率,同时,附着力、耐候性以及保光性良好。

醇酸树脂与改性高光树脂配比对光泽的影响

2.2 颜料的选择

目前用于色漆生产的颜料品种繁多,着色颜料是其中品种最多的一类。它的主要作用是遮盖被涂物表面,并使其呈现鲜艳的色彩,同时也能提高漆膜的耐久性、耐候性和机械强度。因此,颜料除了要不溶于水、油和溶剂外,其颜色要鲜艳纯正,在物理性能方面要具有良好的遮盖力和着色力,且对光、热稳定及突出的保色性。针对市场上醇酸类大红色漆的价格高,且不耐日晒、褪色快的现状,本研究选择了价格适中的偶氮系不溶性大红颜料,它是一种色牢度较好的红色颜料,其耐酸、耐碱、耐光6~7 级,再配以适量的永固红颜料,提高其遮盖力、鲜艳饱和度以及色牢度,实验显示漆膜褪色慢,色牢度明显提高。

2.3 填料的选择

填料用于色漆能降低成本。体轻的填料悬浮性好,可防止比重大的颜料沉淀;质地细腻的填料可改善涂膜的流平性和打磨性。本研究选取了几种填料按最佳比例配合使用,增加漆膜厚度,提高耐磨性和耐久性,同时大大降低了成本。具体结果见表6。

填料配比的影响

由表6 可见:当填料质量比为2.5∶1 时,成本最低,同时悬浮性较好,与参照物对比,成本下降明显,同时性能无下降。

2.4 产品环保性

随着如今社会高速发展,人们对环保和人体健康不断关注,对涂料的环保性也提出了更高的要求。按修订后的GB 18581—2009 标准,本涂料产品的VOC含量为450 g/L,低于500 g/L 的标准。同时,本涂料的混合溶剂以醋酸甲酯替代二甲苯,其中不含苯类溶剂,所以在环保性和节能减排上具有同类涂料产品所没有的优势。

3 结语

本研究采用自制的中油度醇酸树脂为基料,选用价格适中的偶氮系大红粉,添加少量永固红和适量的填料,制备的醇酸树脂涂料大大降低了配方成本,极大地提高了漆膜干燥性,并且提高了漆膜的综合性能,满足了市场的需求。