1、概述

透明粉末涂料通常被应用于特殊的高档装饰领域,作为一个非常独特的品种,目前国外集团在国内投资的粉末涂料厂纷纷专门建立了透明粉末涂料生产线,其主要原料均由国外公司生产。另外为防止技术泄露,某些特殊助剂在进口时还特别经过处理。

2、各种体系的透明粉末配方

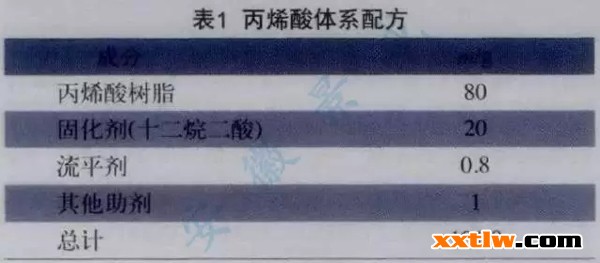

2.1丙烯酸体系(见表1)

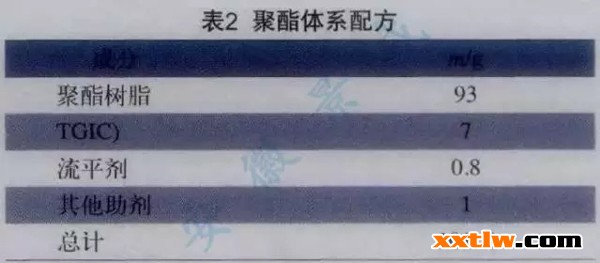

2.2聚酯体系(见表2)

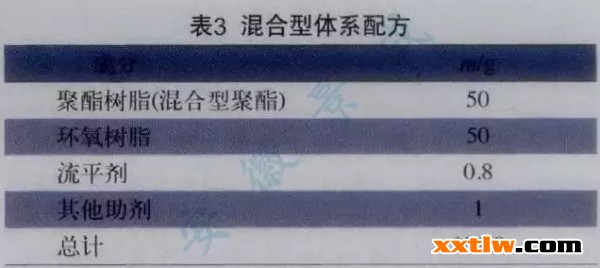

2.3混合型体系(见表3)

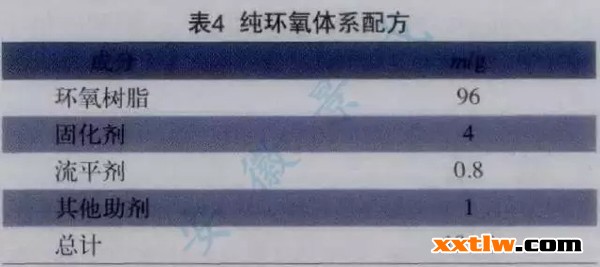

2.4纯环氧体系(见表4)

2.5成分选择注意事项

树脂不仅需要透明性好,还要有极好的耐黄变性能。

选择未经吸附的液体流平剂,或透明涂料专用的流平剂。

选择纯度高的固化剂。

为改善耐久性,可添加少量抗紫外助剂。

在粉碎时可以适当添加0.1%的氧化铝以便过筛,并可适当提高其贮存稳定性。

3、透明粉末涂料一般技术指标

3.1粉末涂料

不含机械杂质,松散不结团(目测):粉末涂料密度:(1.15±0.05)g/mL。

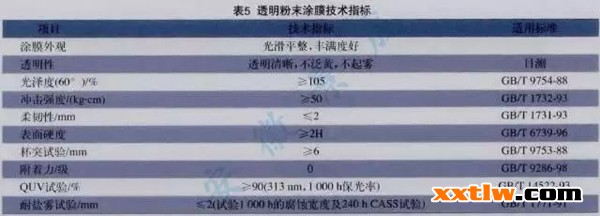

3.2涂膜(技术指标见表5)

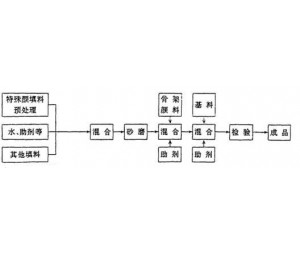

4、工艺过程

透明粉末同其他粉末涂料的生产方法类似,需要经过以下工序:配料→预混合→熔融挤出→压片→粉碎→筛分→喷涂。由于透明粉末涂料的抗污染能力较差,所以整个生产过程中工艺控制应特别严格,否则易出现缩孔、杂色等缺陷。

4.1配方的稳定性

原材料质量的好坏是保证透明粉末涂料产品质量的基本条件,因此原材料的各项技术指标,如树脂胶化时间、软化点、反应性官能团技术指标都必须定期抽查,以保证产品质量满足客户的需求。要使配方具有稳定性、延续性,还需控制好同批次或不同批次同种粉末涂料产品质量。

4.2生产工艺控制

粉末涂料的生产过程是一个物理混合过程,预混合的目的就是把树脂、固化剂、助剂等物料在干态下混合均匀,为熔融挤出创造条件,并获得较好的分散效果。如随意混合一下,会造成配方的不稳定,粉末质量将下降。挤出是粉末涂料生产的核心工序,对粉末涂料质量有决定性的影响,挤出机混炼效果不好,将影响产品光泽,同时流平性也变差,还会出现混炼不匀、局部胶化、形成板面粒子等弊病。粉碎的主要目的就是使粉末涂料的粒径分布适合静电喷涂。

4.3粉末涂料的粒径

适合静电喷涂的透明粉末涂料,其粒径控制在10—40微米较好。透明粉末涂料的粒径是判断粉末涂料质量好坏的一个重要指标,透明粉末涂料产品的流平性、上粉率及稳定性等都与粉末粒径有关,因此,控制粉末涂料粒径是透明粉末涂料质量好坏的关键问题。

4.4粉末涂料流化效果

流动性好的粉末涂料在使用过程中易于流化,显得很蓬松,有流水般的效果。从供粉桶至喷枪,粉末传送轻便,且粉末从喷嘴出来雾化好,没有结团或吐粉现象。

4.5生产过程中的缩孔异常处理

缩孔是指在粉末涂料成膜时表面上山于低表面张力的点引起的特殊缺陷。透明粉末涂料生产中经常会遇到这样的问题。为了减少缩孔的影响,可以采取如下的措施:

保持整个加工环境的清洁。为避免由于外部环境原因而影响缩孔的产生,要特别注意整个工作环境清洁。

恰当选取一些润湿剂。一些润湿剂可以有效润湿并且很好地分散引起缩孔的颗粒。

增加粉末涂料的黏度。

5、结语

综上所述,透明粉末涂料生产过程中,每一个细小的工艺环节对最终产品质量都起着举足轻重的作用。

在选择固化体系时一定要注意,若固化剂的熔点和涂膜的烘烤温度接近,则熔融和交联反应会同时发生最终导致流平效果不是特别好;

选择原材料时,要考虑到树脂和固化剂的反应产物活性,因为这会影响到粉末的贮存稳定性;

仔细筛选具有高透明性的流平剂;

树脂的兼容性较差,要严格控制生产工艺,防止交叉污染的产生;

一定要注意透明涂层与底涂层的配套性,保证良好的层间附着力。