中国新型涂料网讯:

接到生产制造令后,生产人员需选用大小合适的缸下料,(容积为生产量的1.5倍)和功率适当的分散机,并检查缸体和分散机是否干净,生产非银色漆时需确保缸体和分散机无银粉。必需时分散机需拆下分散盘清洗。

根据生产制造令单填写领料单到仓库领取相关原材料,并记录原料批号和所领取数量。 严格按照制造成令上的配方单数量及施工工艺下料。生产光油有必要时可通知相关的工程师或技术员跟踪指导。在生产色漆时通知相关的调色师调色。

在搅拌时分散机调整合适的转数,不可太快,也不可太慢,防止搅拌不均匀或油漆溅起。

光油搅拌结束后,由操作员填写检验单送交品检部,由品检部派相关人员进行检测,检测合格后,品管部通知生产部过滤、包装,检测不合格品检部需书面通知工程部和生产部相关人员,并请工程部派处理,处理并经品检部再次检验合格后,通知生产部过滤包装,色漆生产调色员调色完毕后,通知品检检测,品检需检测性能和颜色是否合格,两者均合格后通知生产人员包装,性能不合格可通知工程部相关人员处理,颜色不合格通知调色师重调,再次品检检测合格后打印标签,并盖上合格字样印章和包装通知单,通知生产部过滤包装,并入库。

包装完毕后,须将分散机和生产用缸清洗干净,以备下次使用。 重防腐涂料生产工艺流程

1、前言

随着现代工业的发展,一批新兴工业领域的出现和许多现代工程的兴建,对防腐涂料承受环境的能力和使用寿命提出了更高的要求。常用的防腐涂料已不能满足这些需要。人们提出的“重防腐涂料(Heayy-duty Coating)”的概念,一般指在苛刻的腐蚀环境使用,包括底漆和面漆的配套涂料。简单地说:重防腐涂料就是使用寿命更长,可适应更苛刻的使用环境的涂料称为重防腐涂料。在化工大气和海洋环境里重防腐涂料一般可使用10年或15年以上,在酸、碱、盐和溶剂介质里,并在一定温度的腐蚀条件下,一般应能使用5年以上。

重防腐涂料的应用涉及现代化各个领域,大型的工矿企业:化工、石油化工、钢铁及大型矿山冶炼的管道、贮槽、设备等;重要的能源工业:天然气、油管、油罐、输变电、核电设备及煤矿矿井等;现代化的交通运输:桥梁、船舶、集装箱、火车和汽车等;新兴的海洋工程。海上设施、海岸及海湾构造物及海上石油钻井平台等。以环氧树脂为主要成膜物质的涂料称为环氧涂料。每年世界上约有40%以上的环氧树脂用于制造环氧涂料,其中大部分用于防腐领域。环氧防腐涂料是目前世界上用得最为广泛、最为重要的重防腐涂料之一。

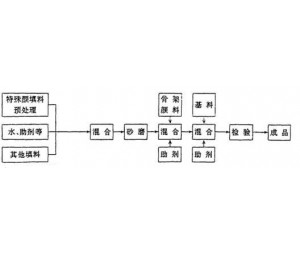

2、生产工艺流程

环氧涂料均由甲、乙双组份组成,并加溶剂。

3.1 甲组份:(漆料部分)

按配料方案选配料→破碎、烘干、脱水→过磅准确计量入釜,封严,送电加热,反应、脱水、回流、搅拌30~40分钟→停电、出釜于高速分散机中,加入烘干经计量的颜填剂,强力搅拌30~40分钟→研磨使其细度达到标准→放入分散机中,搅拌、调漆、测粘度(涂-4粘度计)粘度达到标准→出漆分装过秤→测固含量,附着力,柔韧性等物理机械性能,各项指标合格后包装入库。

3.2 乙组份:(固化剂部分)

按不同环氧涂料方案配料→进行分散机中→送电、搅拌均匀→出料、过筛、分装过秤入库。 3.3 稀释剂部分:

按各种环氧涂料配套使用的稀释剂配料方案配各种稀释剂→过滤、分装、过秤、入库。

4、原材料

4.1 主要浅膜物质:环氧树脂、酚醛环氧树脂等市场均有销售。

4.2 次要成膜物质:颜填剂、助剂、部分溶剂,化工原材料市场货源充足,质量稳定。煤沥青、滑石粉、氧化锌等原材料,由定点质量稳定供应户及时提供。

4.3 部分溶剂:增韧剂,本公司生产,质量稳定。该产品于1996年10月获第三届“中国杨陵农业科技博览会后稷金奖”。 5、产品质量标准

本标准是依据“GB1.1-81”标准化工作导则试行标准的一般规定。

此制定建立了质检机构,完善了质检规章制度,增加了各项目检测和仪器及器具,完善了各种检测方法,培养了检测人员。按“GB1.1-81”标准,按涂料产品分类、命名、型号,参考国内各厂家制定的标准,请教了省内外有关专家,使企业在编制H-环氧系列,既考虑到其先进性,也便于根据标准规模工业化生产。特拟定生产的各种环氧系列涂料,企业试行标准。

环氧煤沥青防腐涂料:Q/YYH01-02-1997;饮用水容器内壁专用防腐涂料:Q/YYH03-04-1997;J55型氯磺化聚乙烯防腐涂料:Q/YYH07-08-1997;J52-1型氯化橡胶防腐涂料:Q/YYH09-1997。

6、性能指标确立及其依据 6.1 指标项目的确定:

本标准规定的产品主要指标为漆膜外观、粘度、细度、表干时间、实干时间、冲击强度、柔韧性、附着力、遮盖力、硬度及保证项目固含量耐酸、碱、盐十三种性能指标。在饮用水容器内壁防腐专用涂料中又规定了耐水、汽油及航空煤油三个保证项目的指标,为评定该三种产品的依据。

6.2 主要项目指标的规定及依据

6.2.1 漆膜外观:

涂料外观颜色、有光、半光、无光等。

6.2.2 粘度:

粘度过大不易施工,成本增大,过稀易于流挂,漆膜厚度不够影响防腐效果。我们依据标准GB/T1723-93检测定为80~120S。

6.2.3 细度:

细度过粗影响附着力及防腐效果,过细难形成规模生产,增加加工费用,依据GB/T6753-86检测标准定为≤80um。

6.2.4 干燥时间:

参考其它企业标准,依据GB/T1728-89标准规定为:表干≤4h,实干≤24h。

6.2.5 冲击强度:

冲击强度衡量漆膜抗冲击能力。按GB/T1732-93检测法规定为50hg/cm。

6.2.6 柔韧性:

柔韧性是保持漆膜的光整性而允许其漆膜最大变形,按GB/T1732-89检测方法规定为1mm。

6.2.7 硬度:

按GB/T1730-89检测规定≥0.5。

6.2.8 遮盖力

遮盖力主要是衡量涂料的遮盖能力,降低消耗保证涂层质量,确保防腐目的,按GB/T1726-89检测方法规定,环氧煤沥青为80g/m2。

饮用水内壁防腐专用涂料为:底漆80~100g/m2,面漆170~200g/m2。

6.2.9 附着力:

是体现漆膜与防腐构件的附着能力。附着力好,不起皮不脱落,防腐性能就好。按GB/T9286-89检测标准规定附着力为1级。

6.2.10 固含量

固含量是各种涂料的保证项目。固含量的多少直接关系到漆膜厚度、消耗定额及经济效益。按GB/T1725-89检测方法规定三种涂料。 底漆≥70%<BR>面漆≥65%

6.2.11 耐酸、碱、盐水性:

耐酸、碱、盐水性是环氧煤沥青涂料必保证指标,这种防腐涂料经常会受到酸、碱、盐水的腐蚀,经不起酸碱盐水的腐蚀,就谈不上好防腐涂料。这是必保指标。按GB/T1763-79(89)规定为侵泡72h,不起泡、不生锈、不剥落。饮用水内壁防腐专用涂料耐水、汽油、煤油性。

饮用水内壁防腐专用涂料,即适用于盛水容器,又适用于盛啤酒及盛汽、煤油容器,此项目按GB/T7133-79检测规定,分别在60℃蒸馏水、70#汽油、航空煤油中浸泡72h不起泡、不生锈、不剥落。

7、防腐涂料施工要求

7.1 使用说明:

各种涂料由底漆和面漆配套使用,各种型号的底漆和面漆均由甲乙双组分组成。使用时应把甲组份搅拌均匀,然后按比例(漆料:固化剂=10:1)调配,充分混合,放置约30分钟后方可使用。

漆料(甲、乙组份)应现配现用,配好后应在8小时内用完,否则会影响施工及防腐质量。

施工时的温度一般不低于5℃,施工时或温度较低时粘度过大,可酌情加入少量稀释剂。

7.2 施工技术:

7.2.1 金属表面处理:

金属表面涂复前表面处理的好坏是影响防腐性能。

欢迎来到新型涂料网