消光剂是能降低涂膜表面光泽度的物质。实际应用中,人们往往不需要涂料散发太多光泽,这类涂料的生产,就需要用到消光剂。消光剂的选择,除其本身的化学物理性能外,用量、粒径、粒径分布、二氧化硅消光剂的孔容积等都是决定消光剂选用的重要因素。用量越多,光泽下降越多。粒径越大,消光越有效,当然,粒径要与涂膜厚度相适应。

1,传统溶剂型涂料的消光剂选择。由于含有有机溶剂,成膜收缩大,消光容易,虽然由于这类涂料树脂体系和涂膜厚度的不同,使用消光剂也有差别。但通用性大,主要是调整消光剂的用量和粒度上。高孔容积的合成二氧化硅凝胶最有效。为了防止消光剂在清漆中沉淀,优先选用蜡处理的二氧化硅消光剂。

2,水性涂料的消光剂选择。水性涂料很少用挥发性有机溶剂。干燥的水合二氧化硅不很适合,因为微米级合成的二氧化硅消光剂是多孔性物质,吸水能力强,基料颗粒稳定性较差,易使涂膜质量变差。Grace公司的syloid W300、W500、W900型消光剂是水凝胶型二氧化硅消光剂,含水量达55%,干燥后孔容积1.2mL/g。外观仍然是流动性白色粉末。易于添加,润湿性强,分散容易,不吸水,无气泡产生,干燥后粒度发布不变。虽然W型消光剂孔容积较小,由于水性涂料干燥时挥发会使涂膜表面收缩,消光相对容易,所以对水性涂料来说是较理想的消光剂。

3,高固体分涂料的消光剂选择。涂料固含量超过70%时,消光困难。对于高固体分醇酸涂料和聚氨酯涂料消光,粗二氧化硅消光剂最有效。且要较高用量。

4,UV光固化涂料的消光剂选择。UV光固化涂料因不含挥发性有机溶剂,湿膜干燥后收缩很小,且干燥时间短。总体来说,消光困难。但反应活性低的涂料消光相对容易些,而反应活性高的涂料很难消光。Grace公司最近开发的syloidRAD2005和2105平均粒度小,孔容积小,实际的测定值只有0.9ML/G,表面专用有机处理剂高达20%,但不会引起“隐泡”,消光效率高。

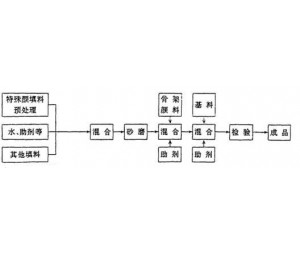

5,粉末涂料的消光剂选择。常用的消光剂有蜡型消光剂、非蜡型消光剂和消光固化剂。蜡型消光剂是非反应型的,主要是通过与成膜物之间的混溶性等物理作用而产生消光;消光固化剂的消光原理是利用粉末涂料配方中两种不同反应活性固化剂,一种反应活性大,反应速度快,而另一种反应活性低,反应速度慢,由于反应速度差和反应产物间相容性的差别,产生微观上的粗糙表面,对光漫反射而达到消光。通过调节树脂和消光固化剂的用量,就能控制涂膜光泽,使用较方便。