1 设计理念

1.1 生产线设计要求

1.1.1 产能设计要求

单组分聚氨酯防水涂料年生产能力2 万t,双组分聚氨酯/聚脲防水涂料年生产能力1 万t,满足公司日益增长的产量需求。

1.1.2 质量设计要求

保证聚氨酯/聚脲防水涂料的生产稳定性,产品性能优异,符合GB/T 19250—2013《聚氨酯防水涂料》和GB/T 23446—2009《喷涂聚脲防水涂料》的要求,为客户提供优质的聚氨酯/聚脲防水涂料。

1.1.3 生产线操作设计要求

设备实现电气控制自动化,操作简便,计量精确,中间过程具有可控性;有效减少人工操作,减轻工人劳动强度。

1.1.4 生产线环保设计要求

通过对真空脱水产生的气体进行处理,降低气体中有毒物质的含量,减少环境污染;对粉尘进行有效吸附,建立无尘车间,给工人提供一个健康的工作环境。

1.2 生产功能划分

1.2.1 原材料储存区

预聚体的合成是聚氨酯防水涂料的基本反应,含活泼氢的化合物(聚醚多元醇或聚酯多元醇)和含异氰酸酯基(—NCO)的二元或多元有机异氰酸酯是聚氨酯防水涂料的主要原材料[2] 。聚醚多元醇型聚氨酯因其性能上的优势,是目前主流的聚氨酯涂料产品,本公司生产的单组分聚氨酯防水涂料和双组分聚氨酯防水涂料均选用了山东蓝星东大化工有限责任公司生产的聚醚DL-2000D 和EP-330N。本公司在原料安排上,液体原材料罐区的4 个150 m3 不锈钢储罐分别储存了聚醚DL-2000D、EP-330N 以及另外2种主要液体填料氯化石蜡和芳烃油,同时剩余2 个储罐备用,以应对配方的调整。4 个储罐中的原料都可以通过中控计量泵精确地输往各个配料罐。粉料是涂料的次要成膜物质,是制备聚氨酯防水涂料不可缺少的原料。而聚氨酯生产过程中的水分主要来自于粉料,粉料含水率过高,将影响产品的储存稳定性,使产品逐渐变稠,以致因黏度过高而无法使用。所以,公司在新涂料车间二层建立了1 100 m2 的粉料仓库,防止粉料储存时吸收地面的湿气,特别是夏季。同时铺设了蒸汽回流管道,有效利用蒸汽热量对粉料进行烘干。

1.2.2 温控设备区(加热、冷却)

新聚氨酯防水涂料生产线采用锅炉蒸汽加热,设备选型时,出于环保节能的考虑,选用了新型燃煤蒸汽锅炉。锅炉采用上燃机理设计,达到燃煤锅炉的烟尘排放要求,可在一类环保地区使用,无噪声扰民。燃煤蒸汽发生器与燃油、电加热蒸汽锅炉相比,可以减少30%的能耗,蒸汽发生器的受热面积能达到92%,再加上配套的省煤器,使所产生的热量能够被锅炉充分吸收,大大节省了锅炉的运行成本。

老生产线上的聚氨酯反应釜采用冷导热油降温,效率很低,特别是在夏季,反应釜要从115 ℃降温到80 ℃,需要150 min 左右。新聚氨酯生产线安装了夹套,采用冷水降温,反应釜从115 ℃降温到80 ℃只需70 min,大大缩短了降温时间,提高了生产效率。

1.2.3 真空设备区

含水率是聚氨酯防水涂料生产过程中最需要控制的指标。由于水的相对分子质量只有18,含有2 个羟基,相同质量的水和聚醚DL-2000D 所能消耗的—NCO 的数量相差100 多倍,所以在合成聚氨酯预聚体时,要避免水分的参与,防止多余的水分消耗—NCO,导致聚氨酯涂料变稠发黏。这就是聚氨酯原材料需要脱水的主要原因。

真空设备需要稳定的工作可靠性,来保证原材料的脱水效果。新聚氨酯生产线采用了两台水环真空泵,其吸气均匀,工作平稳可靠,维修方便;且结构紧凑,泵的转数较高,可与一般电动机直联,无须减速装置,用小的结构尺寸就能获得大的排气量。聚氨酯原材料在真空脱水时有可能被抽出,所以每个聚氨酯反应罐都安装了缓冲罐,用来检查物料是否被抽出,同时也起到储存作用。

1.2.4 液压设备区

新生产线设计时就定位于具有国内先进水平的聚氨酯生产线,所以大部分的控制点都采用电气控制代替了人工操作。某些重要的操作点,如放料阀,则同时保留了人工操作与气动阀控制,防止气动阀出现故障时无法进行有效操作。

气动阀的工作需要借助压缩空气驱动,而且新聚氨酯生产线基本使用隔膜泵输送,所以空压机的工作稳定性就至关重要。我们选用了具有极佳动力平衡特性的双螺杆空压机,它由电动机直接驱动压缩机,使曲轴产生旋转运动,带动连杆使活塞产生往复运动,引起气缸容积变化。由于气缸内压力的变化,通过进气阀使空气经过空气滤清器(消声器)进入气缸;在压缩行程中,由于气缸容积缩小,压缩空气经过排气阀的作用,经排气管、单向阀(止回阀)进入储气罐,当排气压力达到额定压力0.7 MPa 时由压力开关控制而自动停机,而当储气罐压力降至0.5~0.6 MPa时压力开关又自动联接启动。

1.2.5 生产设备区

新聚氨酯涂料生产线共有19 个搪瓷反应釜,其中6 个6 m3 的反应釜(1#—6#)生产单组分聚氨酯防水涂料,4 个3 m3 的反应釜(9#—12#)作为单组分聚氨酯的配料罐,7#、8# 釜(5 m3)作为单组分聚氨酯的研磨储罐。17#、18#、19# 反应釜(3 m3)生产双组分聚氨酯的A 料,2 个5 m3 的反应釜(15#、16#)生产双组分聚氨酯的B 料,13# 反应釜作为双组分聚氨酯的B料配料罐,14# 反应釜作为双组分聚氨酯的B 料研磨储罐。每个搪瓷反应釜都装有4 个压式称重模块,可以将釜体的质量信号传至中央控制器,经过计算之后,将釜体的质量显示在反应釜数据箱及中控LED屏上。

新聚氨酯涂料生产线装有3 台立式砂磨机,配好的浆料通过隔膜泵进入砂磨机,然后浆料中的固体物料被研磨细化后从筛孔流出。砂磨机筒体部分配有冷却装置,防止筒内因聚氨酯浆料、研磨介质和圆盘等相互摩擦所产生的热量影响产品质量。

1.2.6 成品存放区

聚氨酯防水涂料属于化工产品,不得存放于生产车间,以免发生事故。新聚氨酯防水涂料车间配备了3 000 m2 的成品库房,按产品种类划分区域,放置标示牌。产品统一码放于托盘上,并设有叉车通道,方便存取。

2 关键工艺的改进

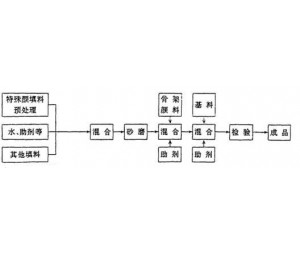

2.1 分段式生产

老的聚氨酯防水涂料生产线,配料、脱水、反应工序都是在一个反应釜内进行,必须等上一工序完成,才能进行下一工序,生产效率较低。新生产线将聚氨酯防水涂料的生产工艺划分为配料、研磨、反应三个阶段,使三个阶段互不影响,可以同时进行,有效地利用了工作时间。比如,聚氨酯原材料脱水时间很长,一般在3~4 h 左右,之前这段时间无法得到利用,现在工人可以在这段时间进行下一班的配料和研磨,实现了连续生产。

2.2 细节工艺的改进

新聚氨酯防水涂料生产线在很多细节上作了改进。

聚氨酯原材料在配料罐内配制好后,形成的浆料黏度很高,若使用普通离心泵,则打料速度慢,因为离心泵的工作点是以水为基准设定好的,如果物料黏度稍高,则需要配套减速机或变频调速器,这样成本就大大提高了,对于齿轮泵也是如此。所以新聚氨酯涂料生产线采用了适合中高黏度物料的隔膜泵,由于隔膜泵用空气作动力,流量可以随背压(出口阻力)的变化自动调整。

针对聚氨酯前期浆料黏度大、不利于输送的特点,新聚氨酯涂料生产线还安装了换热器,通过提高浆料的温度来降低黏度,保证浆料不会因在管道内散热而使黏度过高。

新聚氨酯涂料生产线的单组分聚氨酯反应罐(1#—6#)和双组分聚氨酯A 料反应罐(17#—19#)都装有滴加罐,可以通过质量流量计,匀速滴加TDI-80,控制反应速度。实验证明,控制TDI-80 的滴加速度可以使产品的拉伸强度提高10%。