1.喷涂聚脲防水涂料

(1)以异氰酸酯类化合物为甲组分、胺类化合物为乙组分,采用喷涂施工工艺使两组分混合,反应生成的弹性防水涂料。属反应固化型防水涂料,

(2)喷涂聚脲防水涂料按物理性能分为Ⅰ型和Ⅱ型。

(3)多种颜色。

(4)特点

① 为双组分、固含量高的新型防水涂料。

② 依靠材料、新设备和新工艺的有机结合,现场操作、快速固化,可在任意曲面、斜面及垂直面上喷涂成型,不产生流淌现象,5s凝胶,1min即可达到步行强度。

③ 可用于屋面、地下、隧道等工程防水、污水处理池防水、混凝土保护、防腐等。可在100℃下长期使用,可承受150℃的短时热冲击。

④ 对水分、湿气不敏感,施工时不受环境温度、湿度的影响;双组分,固含量高,可以1:1体积比进行喷涂或浇注,一次施工达到厚度要求,克服了以往多层施工的弊病。

⑤ 优异的物理性能,如抗张强度、耐腐蚀、抗老化、柔韧性、耐磨性等。

⑥ 喷涂聚脲防水涂料可根据使用要求设计配方,形成系列产品。

2.执行标准和主要技术性能:

2.执行标准和主要技术性能:

(1)执行《喷涂聚脲防水涂料》GB/T23446-2009标准。

(2)物理力学性能

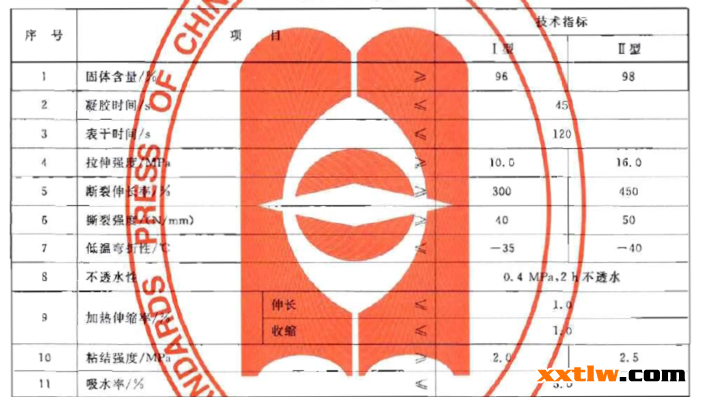

① 喷涂聚脲防水涂料的基本性能应符合表5的规定。

表1 喷涂聚脲防水涂料基本性能

喷涂聚脲施工

1.工艺原理

喷涂聚脲弹性体技术是在聚氨酯反应注射成型技术的基础上发展起来的,结合了聚脲树脂的反应特性和RIM技术的快速混合、快速成型的特点。采用这种工艺技术,通过调整反应体系中材料的配比得到不同性能和不同固化时间涂层,不同柔性、韧性到硬度较大的耐冲击磨损涂层,其固化时间可以调节,从几秒到几分时间。喷涂聚脲弹性体技术的关键主要有两方面,一是氨基聚醚、液态胺扩链剂与异氰酸酷的反应原理及其工业化,二是喷涂所需要的专业化设备。

图1 图2

2.设备选择

由于A ,R组分的化学活性极高,混合后粘度会迅速增大,SPUA物料的固化速度极快, 如果没有适当的混合及成型设备,这一反应是不可控制的。设备概括起来有五方面:

(1)平稳的物料输送系统;

(2)精确的物料计量系统;

(3)均匀的物料混合系统;

(4)良好的物料雾化系统;

(5)方便的物料清洗系统。

3.操作方法

喷涂设备由H系列主机和XP-3系列喷枪组成。施工时将主机配置的2支抽料泵分别插入装有A、B原料桶内,借助主机产生的高压(24Mpa)将原料推入喷枪混合室,进行混合、雾化后喷出。在到达基层的同时,涂料几乎已近凝胶,5~10s后,涂层完全固化。一次喷涂厚度为1mm左右,反复喷涂达到设计厚度(间隔5s以上),涂层总成膜厚度不小于设计。

4.喷涂聚脲操作要点

喷涂前必须确认吐出量是否正常。为了保证膜厚的均匀将喷枪口与喷涂面保持80cm~100cm的距离进行喷涂。作为计算标准:

(1)喷涂机喷涂厚度设定:每分钟吐出量为3升时喷射1㎡面积的聚脲(厚度为2mm);每连续不断地工作1小时的面积为90㎡。

(2)喷涂机喷涂厚度设定:每40秒吐出量为3升时喷射1㎡面积的聚脲(厚度为3mm)每连续不断地工作1小时的面积为60㎡。

注:一定要严格按照以上要求的工作时间进行喷涂。

喷涂厚度设置如下表1:

表1 喷涂厚度设置

|

工作时间

|

设定喷吐量

|

喷涂面积

|

喷涂厚度

|

|

60秒

|

3升

|

1m2

|

2mm

|

|

40秒

|

3升

|

1m2

|

3mm

|

喷涂速度如下表2:

表2 喷涂速度

|

工作时间

|

设定喷吐量

|

喷涂厚度

|

喷涂时间

|

喷涂面积

|

|

60秒

|

3升

|

2mm

|

1小时

|

90m2

|

|

40秒

|

3升

|

3mm

|

1小时

|

60m2

|

角落、边沿、裂痕、接缝处增加涂膜厚度。10㎡左右喷涂完成后,改变喷涂方法均匀的喷出防滑小颗粒与前次涂膜的重叠(搭接)幅度为200mm以上。

在喷涂过程当中因为下雨等各种原因而造成三日以上的间隔,应在涂膜重叠(搭接)处涂刷底漆之后再开始喷涂。

在向立面或缓冲墙进行喷涂时,要以横竖交错的方式进行喷涂。

在施工过程中随时用手触摸涂膜判断干燥是否正常以及是否粘手。

在向立面进行施工时,为防止滴淌要尽量保持喷枪口与喷涂面的距离。

当不能确保相应距离的情况下,则要比通常喷涂时加快枪体的移动速度。

在需要填埋裂痕和接缝时,为防止涂膜的密着力下降,须先将空气全开喷涂一层后再将空气流量调弱进行填充。