一、 材料要求:

1.水泥:一般采用强度等级为32.5或42.5普通硅酸盐水泥和矿渣硅酸盐水泥。水泥应有出厂合格证书及性能检测报告。

水泥进场需核查其品种、规格、强度等级、出场日期等,并进行外观检查,做好进场验收记录。

水泥进场后应对其凝结时间、安定性和抗压强度进行复验。 当水泥出厂超过3个月时应按试验结果使用。 白水泥应根据设计要求选用。

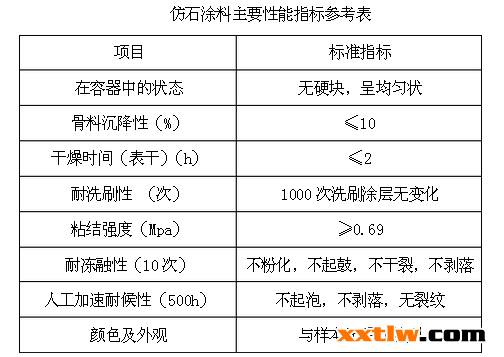

2.仿石涂料:是采用各种颜色及一定细度的天然大理石粉粒调配而成,可采用专业生产商成品。其主要性能指标可参考下表:

二、 主要机具:

主要机具包括:空压机1~2台(排气量0.6m3/min,工作压力6—8kg/cm2),耐压胶管(可用3/8氧气管)及接头、喷斗等。并用压浆罐,输浆胶管,胶管接头,喷枪。分格胶条,根据设计要求提前制做备用。

三、 作业条件:

1. 门窗必须按设计位置及标高提前安装好,并检查是否安装牢固,洞口四周缝隙堵实。高层建筑金属门窗防雷接地验收完毕。

2. 墙面基层及防水节点应处理完毕,完成雨水管卡,设备穿墙管等安装预埋工作,并将洞口用水泥砂浆抹平,堵实,晾干。

3. 脚手架应选用双排外架子或活动吊篮,墙面不得留设脚手眼;脚手架距墙间隙应满足安全规范的要求,同时宜留出施工操作空间,脚手架的每步高度最好与外墙分格相适应。

4. 进行饰面施工前,对所采用的机械如空压机等应提前接好电源及高压气管,并应提前试机备用。

5. 根据设计需要,提前做好样板,并经鉴定合格。 6. 对不进行饰面的部位应进行遮挡,提前准备好遮挡板。 7. 操作施工时,现场的温度不得低于5℃。

四、 操作工艺:

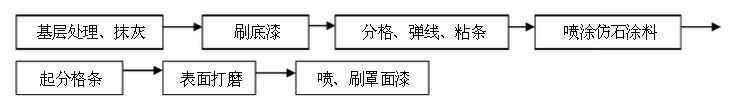

(一) 工艺流程:

主要机具包括:空压机1~2台(排气量0.6m3/min,工作压力6—8kg/cm2),耐压胶管(可用3/8氧气管)及接头、喷斗等。并用压浆罐,输浆胶管,胶管接头,喷枪。分格胶条,根据设计要求提前制做备用。

三、 作业条件:

1. 门窗必须按设计位置及标高提前安装好,并检查是否安装牢固,洞口四周缝隙堵实。高层建筑金属门窗防雷接地验收完毕。

2. 墙面基层及防水节点应处理完毕,完成雨水管卡,设备穿墙管等安装预埋工作,并将洞口用水泥砂浆抹平,堵实,晾干。

3. 脚手架应选用双排外架子或活动吊篮,墙面不得留设脚手眼;脚手架距墙间隙应满足安全规范的要求,同时宜留出施工操作空间,脚手架的每步高度最好与外墙分格相适应。

4. 进行饰面施工前,对所采用的机械如空压机等应提前接好电源及高压气管,并应提前试机备用。

5. 根据设计需要,提前做好样板,并经鉴定合格。 6. 对不进行饰面的部位应进行遮挡,提前准备好遮挡板。 7. 操作施工时,现场的温度不得低于5℃。

四、 操作工艺:

(一) 工艺流程:

1.基层处理、抹灰:

1)基层修补:基层为混凝土墙板不抹灰时,要事先清理表面流浆、尘土,将其缺棱掉角及板面凸凹不平处刷水湿润,修补处刷含界面剂的水泥浆一道,随后抹1:3水泥砂浆局部勾抹平整,凹凸不大的部位可刮水泥腻子找平并对其防水缝、槽进行处理后,进行淋水试验,不渗漏,方可进行下道工序。

2)基层处理:抹灰打底前应对基层进行处理。对于混凝土基层,目前多采用水泥细砂浆掺界面剂进行“毛化处理”。即先将表面灰浆、尘土、污垢清刷干净,用10%火碱水将板面的油污刷掉,随即用净水将碱液冲净,晾干。然后用1:1水泥细砂浆内掺界面剂,喷或甩到墙上,其甩点要均匀,毛刺长度不宜大于8mm,终凝后浇水养护,直至水泥砂浆毛刺有较高的强度(用手掰不动)为止。基层为加气混凝土墙体,应对松动、灰浆不饱满的砌缝及梁、板下的顶头缝,用聚合物水泥砂浆填塞密实。将凸出墙面的灰浆刮净,凸出墙面不平整的部位剔凿;坑凹不平、缺楞掉角及设备管线槽、洞、孔用聚合物水泥砂浆整修密实、平顺。基层为砖墙时,要将墙面残余砂浆清理干净。

3)吊垂直、套方、找规矩:按墙上己弹的基准线,分别在门口角、垛、墙面等处吊垂直、套方、抹灰饼。

4)洒水湿润:将墙面浮土清扫干净,分数遍浇水湿润。特别是加气混凝土吸水速度先快后慢,吸水量大而延续时间长,故应增加浇水的次数,使抹灰层有良好的凝结硬化条件,不致在砂浆的硬化过程中水分被加气混凝土吸走。浇水量以水分渗入加气混凝土墙深度8~10mm为宜,且浇水宜在抹灰前一天进行。遇风干天气,抹灰时墙面如干燥不湿,应再喷洒一遍水,但抹灰时墙面应不显浮水,以利砂浆强度增长,不出现空鼓、裂缝。

5)抹底层砂浆:基层为混凝土墙、砖墙墙面,抹1:3水泥砂浆,每遍厚度5~7mm,应分层分遍抹平,并用大杠刮平找直,木抹子搓毛。基层为加气混凝土墙体,刷聚合物水泥浆一道,紧跟抹底灰,不得在水泥浆风干后再抹灰,否则,容易形成隔离层,不利于砂浆与基层的粘结。底灰材料应选择与加气混凝土材料相适应的混合砂浆(如配比为1:0.5:5~6),厚度5mm,扫毛或划出纹线。然后用l:3水泥砂浆(厚度约5~8mm)抹第二遍,用大杠将抹灰面刮平,表面压光。用吊线板检查,要求垂直平整,阴阴角方正,顶板(梁)与墙面交角顺直,管后阴角顺直、平整、洁净。

6)加强措施:如抹灰层局部厚度大于或等于35mm时,应按照设计要求采用加强网进行加强处理,以保证抹灰层与基体粘结牢固。不同材料墙体相交接部位的抹灰,应采用加强网进行防开裂处理,加强网与两侧墙体的搭接宽度不应小于100mm。

7)当作业环境过于干燥且工程质量要求较高时,加气混凝土墙面抹灰后可采用防裂剂。底子灰抹完后,立即用喷雾器将防裂剂直接喷洒在底子灰上,防裂剂以雾状喷出,以使喷洒均匀,不漏喷,不宜过量,过开集中,操作时喷嘴倾斜向上仰,与墙面的距离,以确保喷洒均匀适度,又不致将灰层冲坏。防裂剂喷撒2~3h内不要搓动,以免破坏防裂剂表层。

8)底层砂浆厚度的控制:底层砂浆抹好后,面层预留厚度3mm为宜,可直接在打好的底灰上粘分格条进行喷涂。

水泥砂浆底灰要求大杠刮平,木抹子搓平,表面无孔洞,无砂眼,面层颜色均匀一致,无划痕。

2.涂刷封底漆:

涂刷前基面的含水率应小于10%。在基面上均匀地用喷枪喷涂或用刷子刷涂一层防潮底漆,进行封底处理,直到完全无渗色为止。以免由于基面渗色、透湿,从而污染、溶胀仿石涂料,影响施工质量。防潮底漆干透时间约60min。

3.分格,弹线、粘条:

根据图纸要求分格、弹线,并依据缝的宽窄、深浅选择分格胶条、粘分格胶条。要保证位置准确,要横平竖直。

4.喷涂仿石涂料:

施工顺序:最好是由上往下先打底,再抹水泥砂浆面层,并随抹随养护,往下落架子,一直抹到底后,将架子升起,再从上往下进行喷、刷涂层的施工,以保证涂层的颜色一致。

检查粘条位置是否准确,宽度、深度是否合适。

喷涂:大面积施工应采用喷涂工艺。炎热干燥的季节,喷涂之前应洒水湿润,开动空压机,检查高压胶管有无漏气,并将其压力稳定在0.6MPa左右。喷涂时,喷枪嘴应垂直于墙面且离开墙面30—50cm,开动气管开关,用高压空气将砂浆喷吹到墙上,如果喷涂时压力有变化,可适当地调整喷嘴与墙面的距离。喷涂要分两步进行:首先快速喷一薄层附着,待第一层稍干后再缓慢均匀作第二次喷涂,喷涂时务必使涂层厚薄均匀、不露底、浮点大小基本一致,喷涂总厚度以2~3mm为宜,或按不同设计要求而定。

5.起分格条:喷完后,及时将分格条起出,并将缝内清净。

6.表面打磨:

在喷涂防水保护膜之前,需用普通砂纸等工具,磨掉已干透涂层表面的浮砂,将石漆表面有锐角之颗粒磨平约30%-50%,可增加碎石美感及减少锐角并被免灰尘积留,同时保证防水保护膜的完全覆盖。

7.喷罩面漆:

成活24h后,喷涂罩面漆,一定要在仿石涂料完全干透后进行。罩面漆薄而均匀地喷涂一层,要喷匀,不流淌,约经过60min待其硬化后,即告完成。

五、 质量标准:

(一) 主控项目:

1.涂饰工程所用涂料的品种、型号和性能应符合设计要求。

2.涂饰工程的颜色、图案应符合设计要求。

3.涂饰工程应涂饰均匀、粘结牢固,不得漏涂、透底、起皮和掉粉。

4.涂饰工程的基层处理应符合下列要求:

1)新建筑物的混凝土或抹灰基层在涂饰涂料前应涂刷抗碱封闭底漆。

2)旧墙面在涂饰涂料前应清除疏松的旧装修层,并涂刷界面剂。

3)混凝土或抹灰基层涂刷涂料时,含水率不得大于10%。

4)基层腻子应平整、坚实、牢固,无粉化、起皮和裂缝;

(二) 一般项目:

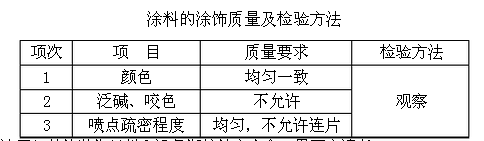

1.涂料的涂饰质量及检验方法应符合下表的规定。

1)基层修补:基层为混凝土墙板不抹灰时,要事先清理表面流浆、尘土,将其缺棱掉角及板面凸凹不平处刷水湿润,修补处刷含界面剂的水泥浆一道,随后抹1:3水泥砂浆局部勾抹平整,凹凸不大的部位可刮水泥腻子找平并对其防水缝、槽进行处理后,进行淋水试验,不渗漏,方可进行下道工序。

2)基层处理:抹灰打底前应对基层进行处理。对于混凝土基层,目前多采用水泥细砂浆掺界面剂进行“毛化处理”。即先将表面灰浆、尘土、污垢清刷干净,用10%火碱水将板面的油污刷掉,随即用净水将碱液冲净,晾干。然后用1:1水泥细砂浆内掺界面剂,喷或甩到墙上,其甩点要均匀,毛刺长度不宜大于8mm,终凝后浇水养护,直至水泥砂浆毛刺有较高的强度(用手掰不动)为止。基层为加气混凝土墙体,应对松动、灰浆不饱满的砌缝及梁、板下的顶头缝,用聚合物水泥砂浆填塞密实。将凸出墙面的灰浆刮净,凸出墙面不平整的部位剔凿;坑凹不平、缺楞掉角及设备管线槽、洞、孔用聚合物水泥砂浆整修密实、平顺。基层为砖墙时,要将墙面残余砂浆清理干净。

3)吊垂直、套方、找规矩:按墙上己弹的基准线,分别在门口角、垛、墙面等处吊垂直、套方、抹灰饼。

4)洒水湿润:将墙面浮土清扫干净,分数遍浇水湿润。特别是加气混凝土吸水速度先快后慢,吸水量大而延续时间长,故应增加浇水的次数,使抹灰层有良好的凝结硬化条件,不致在砂浆的硬化过程中水分被加气混凝土吸走。浇水量以水分渗入加气混凝土墙深度8~10mm为宜,且浇水宜在抹灰前一天进行。遇风干天气,抹灰时墙面如干燥不湿,应再喷洒一遍水,但抹灰时墙面应不显浮水,以利砂浆强度增长,不出现空鼓、裂缝。

5)抹底层砂浆:基层为混凝土墙、砖墙墙面,抹1:3水泥砂浆,每遍厚度5~7mm,应分层分遍抹平,并用大杠刮平找直,木抹子搓毛。基层为加气混凝土墙体,刷聚合物水泥浆一道,紧跟抹底灰,不得在水泥浆风干后再抹灰,否则,容易形成隔离层,不利于砂浆与基层的粘结。底灰材料应选择与加气混凝土材料相适应的混合砂浆(如配比为1:0.5:5~6),厚度5mm,扫毛或划出纹线。然后用l:3水泥砂浆(厚度约5~8mm)抹第二遍,用大杠将抹灰面刮平,表面压光。用吊线板检查,要求垂直平整,阴阴角方正,顶板(梁)与墙面交角顺直,管后阴角顺直、平整、洁净。

6)加强措施:如抹灰层局部厚度大于或等于35mm时,应按照设计要求采用加强网进行加强处理,以保证抹灰层与基体粘结牢固。不同材料墙体相交接部位的抹灰,应采用加强网进行防开裂处理,加强网与两侧墙体的搭接宽度不应小于100mm。

7)当作业环境过于干燥且工程质量要求较高时,加气混凝土墙面抹灰后可采用防裂剂。底子灰抹完后,立即用喷雾器将防裂剂直接喷洒在底子灰上,防裂剂以雾状喷出,以使喷洒均匀,不漏喷,不宜过量,过开集中,操作时喷嘴倾斜向上仰,与墙面的距离,以确保喷洒均匀适度,又不致将灰层冲坏。防裂剂喷撒2~3h内不要搓动,以免破坏防裂剂表层。

8)底层砂浆厚度的控制:底层砂浆抹好后,面层预留厚度3mm为宜,可直接在打好的底灰上粘分格条进行喷涂。

水泥砂浆底灰要求大杠刮平,木抹子搓平,表面无孔洞,无砂眼,面层颜色均匀一致,无划痕。

2.涂刷封底漆:

涂刷前基面的含水率应小于10%。在基面上均匀地用喷枪喷涂或用刷子刷涂一层防潮底漆,进行封底处理,直到完全无渗色为止。以免由于基面渗色、透湿,从而污染、溶胀仿石涂料,影响施工质量。防潮底漆干透时间约60min。

3.分格,弹线、粘条:

根据图纸要求分格、弹线,并依据缝的宽窄、深浅选择分格胶条、粘分格胶条。要保证位置准确,要横平竖直。

4.喷涂仿石涂料:

施工顺序:最好是由上往下先打底,再抹水泥砂浆面层,并随抹随养护,往下落架子,一直抹到底后,将架子升起,再从上往下进行喷、刷涂层的施工,以保证涂层的颜色一致。

检查粘条位置是否准确,宽度、深度是否合适。

喷涂:大面积施工应采用喷涂工艺。炎热干燥的季节,喷涂之前应洒水湿润,开动空压机,检查高压胶管有无漏气,并将其压力稳定在0.6MPa左右。喷涂时,喷枪嘴应垂直于墙面且离开墙面30—50cm,开动气管开关,用高压空气将砂浆喷吹到墙上,如果喷涂时压力有变化,可适当地调整喷嘴与墙面的距离。喷涂要分两步进行:首先快速喷一薄层附着,待第一层稍干后再缓慢均匀作第二次喷涂,喷涂时务必使涂层厚薄均匀、不露底、浮点大小基本一致,喷涂总厚度以2~3mm为宜,或按不同设计要求而定。

5.起分格条:喷完后,及时将分格条起出,并将缝内清净。

6.表面打磨:

在喷涂防水保护膜之前,需用普通砂纸等工具,磨掉已干透涂层表面的浮砂,将石漆表面有锐角之颗粒磨平约30%-50%,可增加碎石美感及减少锐角并被免灰尘积留,同时保证防水保护膜的完全覆盖。

7.喷罩面漆:

成活24h后,喷涂罩面漆,一定要在仿石涂料完全干透后进行。罩面漆薄而均匀地喷涂一层,要喷匀,不流淌,约经过60min待其硬化后,即告完成。

五、 质量标准:

(一) 主控项目:

1.涂饰工程所用涂料的品种、型号和性能应符合设计要求。

2.涂饰工程的颜色、图案应符合设计要求。

3.涂饰工程应涂饰均匀、粘结牢固,不得漏涂、透底、起皮和掉粉。

4.涂饰工程的基层处理应符合下列要求:

1)新建筑物的混凝土或抹灰基层在涂饰涂料前应涂刷抗碱封闭底漆。

2)旧墙面在涂饰涂料前应清除疏松的旧装修层,并涂刷界面剂。

3)混凝土或抹灰基层涂刷涂料时,含水率不得大于10%。

4)基层腻子应平整、坚实、牢固,无粉化、起皮和裂缝;

(二) 一般项目:

1.涂料的涂饰质量及检验方法应符合下表的规定。

2.涂层与其他装修材料和设备衔接处应吻合,界面应清晰。

六、 成品保护:

1. 施工前应将不进行涂饰的门窗及墙面保护遮挡好。

2. 涂饰完成后及时用木板将口、角保护好,防止碰撞损坏。

3. 拆架子时严防碰损墙面涂层。

4. 油工施工时严禁蹬踩已施工完的部位;并防止将油罐碰翻,涂料污染墙面。

5.室内施工时防止污染涂饰面面层。

七、 应注意的问题:

1. 颜色不匀,二次修补接槎明显:主要原因喷涂手法不一,或涂层厚度不一,后补灰活与原抹灰层含水不一,造成面层二次修补接槎明显。解决办法:喷涂面层施工指定专人负责,施工手法一致,面层厚度一致;使用此类方法施工,严禁采用单排外架子;如采用双排外架子施工时也要禁止将支杆靠压在墙上,以免造成灰层的二次修补,影响涂层美观。

2. 喷涂面层的空鼓和裂缝:主要原因是底层抹灰没按要求分格,水泥砂浆面积过大,干缩不一,会形成空鼓及开裂。因此,打底灰时应按图示要求分格,以解决灰层收缩裂缝。

3. 面层施工接槎明显:主要原因是面层施工没将槎子甩在分格条处或不明显的地方,而是无计划乱甩槎,形成面层涂层接槎明显可见。解决办法:施工中间甩槎,必须把槎子甩到分格缝、伸缩缝或管后不明显的地方,严禁在块中甩槎;二次接槎施工时注意涂层厚度,避免涂层重叠,形成深浅不—。

4.高处作业要做好防护,应符合《建筑施工高处作业安全技术规范》(JGJ80—91)的相关规定;脚手架搭设应符合国家有关规范的要求。

六、 成品保护:

1. 施工前应将不进行涂饰的门窗及墙面保护遮挡好。

2. 涂饰完成后及时用木板将口、角保护好,防止碰撞损坏。

3. 拆架子时严防碰损墙面涂层。

4. 油工施工时严禁蹬踩已施工完的部位;并防止将油罐碰翻,涂料污染墙面。

5.室内施工时防止污染涂饰面面层。

七、 应注意的问题:

1. 颜色不匀,二次修补接槎明显:主要原因喷涂手法不一,或涂层厚度不一,后补灰活与原抹灰层含水不一,造成面层二次修补接槎明显。解决办法:喷涂面层施工指定专人负责,施工手法一致,面层厚度一致;使用此类方法施工,严禁采用单排外架子;如采用双排外架子施工时也要禁止将支杆靠压在墙上,以免造成灰层的二次修补,影响涂层美观。

2. 喷涂面层的空鼓和裂缝:主要原因是底层抹灰没按要求分格,水泥砂浆面积过大,干缩不一,会形成空鼓及开裂。因此,打底灰时应按图示要求分格,以解决灰层收缩裂缝。

3. 面层施工接槎明显:主要原因是面层施工没将槎子甩在分格条处或不明显的地方,而是无计划乱甩槎,形成面层涂层接槎明显可见。解决办法:施工中间甩槎,必须把槎子甩到分格缝、伸缩缝或管后不明显的地方,严禁在块中甩槎;二次接槎施工时注意涂层厚度,避免涂层重叠,形成深浅不—。

4.高处作业要做好防护,应符合《建筑施工高处作业安全技术规范》(JGJ80—91)的相关规定;脚手架搭设应符合国家有关规范的要求。