摘要:研制成一种新型多功能环氧防腐涂料,其贮存稳定性和施工性优良,具有底面合一、带锈防锈、带潮涂装、低温固化以及长效防腐等特点。

关键词:多功能环氧防腐涂料;底面合一漆;带锈漆

引言

涂料涂装作为一种简单而行之有效的材料保护、装饰方法,已获得广泛应用。随着现代社会的发展,对涂料的防腐性也提出了更高的要求,特别是在钢结构厂房、大型机械及化工设备等设施上要求使用重防腐涂料加以保护。为了获得良好的防腐效果,涂装前需要对底材进行严格的表面处理,而且一般需要采用底漆、中涂漆、面漆配套,或者底漆、面漆配套的涂料体系,所需的涂料量大,工序繁杂,间隔时间也较长。另外,传统涂料中大多添加有毒的颜填料、有机溶剂等,不仅对环境造成了破坏,还对人身安全构成了威胁。为了满足社会发展的需要,涂料向着环保型、功能型和综合型方向发展。

根据当前涂料发展的新要求、新标准以及市场需要,我们在实际操作经验和大量文献资料的基础上,研制成一种具有多功能性(包括带锈防锈、带潮涂装、低温固化、底面合一及长效防腐等)的环氧防腐涂料。

1·实验部分

1.1 原材料

E-44环氧树脂,江苏三木;E-20环氧树脂,吴江合力;润湿分散剂(DUOMEENTDO),阿克苏诺贝尔;有机膨润土,浙江丰虹;聚酰胺蜡,上海信立钛;钛白粉,威联特集团香港有限公司;炭黑,上海爱晖;绢云母,滁州万桥;磷酸锌,上海京华;三聚磷酸铝,广西新昌;NX-2015固化剂,卡德莱;固化促进剂,上海杜耳。

1.2 基料的选择

环氧树脂是目前重防腐涂料中应用最多、使用范围最广的成膜物质之一。环氧树脂中含有羟基、醚基和环氧基,对金属、木材以及混凝土等底材都有优良的附着力;环氧树脂的体积收缩率低,在大面积涂装时涂膜的内应力低,不易发生开裂,适合厚涂;固化后的环氧树脂具有良好的物理化学性能,硬度高,柔韧性好;耐化学品性优良,对大部分溶剂稳定,耐酸、碱、盐等性能优异。

E-44是低相对分子质量液体双酚A型环氧树脂,具有稳定的化学性能,黏结力强,收缩率小,交联密度高,耐水性和耐溶剂性良好,适用于配制高固体分环氧涂料,但漆膜较脆。E-20是固体环氧树脂,其附着力强,具有良好的抗弯曲性和抗冲击性,以及良好的耐化学腐蚀性和耐溶剂性,但交联密度较低。

将E-44环氧树脂和E-20环氧树脂配用可以得到优良的综合性能。实验发现,当E-44环氧树脂与E-20环氧树脂固体含量比约1/2,即m(E-44)/m(E-20)(65%)=1/3时,涂膜的性能优良。

1.3 防锈颜料的选择

磷酸锌和三聚磷酸铝是高效、无毒的环保型防锈颜料,在防腐涂料中占据着重要地位。磷酸锌在涂层内部缓慢离解为磷酸根离子,其与金属表面的Fe3+(铁锈)反应,形成附着牢固的络合物沉淀层而抑制阳极反应。三聚磷酸铝是聚磷酸盐类防锈颜料中的典型代表产品,环保性和优异的防锈效果使其成为红丹、锌铬黄等有害防锈颜料的理想替代品。

三聚磷酸铝在涂膜中能解离出具有很强螯合能力的三聚磷酸根离子P3O105-,与多种金属离子形成不溶络合物,形成复杂保护膜。将磷酸锌和三聚磷酸铝配用可实现体系的长效、高效防腐。实验发现,当m(磷酸锌)/m(三聚磷酸铝)=1/2~1/3时,可达到优良的防腐效果。此外,在配方中添加适量的绢云母可以有效提高涂料的防渗透性,提高防腐性能。

1.4 固化剂的选择

腰果油改性酚醛胺环氧固化剂兼具一般酚醛胺和低分子聚酰胺的性能,综合性能优异。通过反应引入的多元胺基与相邻的弱酸性酚羟基是环氧树脂固化反应的催化剂,从而使环氧树脂在低温下也能快速固化,同时极性的羟基增加了固化剂的极性,增强了对底材的润湿性和附着力。为了更好地达到低温固化的目的,还可以添加适量的低温固化促进剂。

1.5 溶剂的选择

合理选用溶剂是制备涂料的关键步骤,选用溶剂的关键是溶剂的溶解力,以及溶剂的挥发速率和反应性等。环氧树脂中不宜选用酯类和酮类作溶剂,乙二醇醚类溶剂的毒副作用较大,实际生产中环氧树脂一般选用醇和芳烃组成的混合溶剂。实验结果表明,选用m(S-100芳烃溶剂)∶m(丁醇)∶m(丙二醇甲醚)=70∶20∶10的混合溶剂,可使环氧体系具有良好的贮存稳定性和施工性。

1.6 配方设计

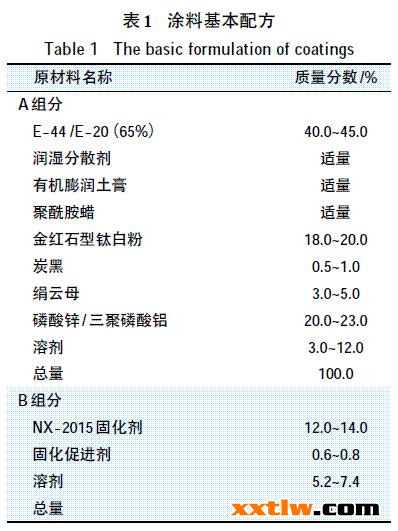

经过反复多次的平行实验筛选,以及正交实验对比,确定基本配方如表1所示。

表1 涂料基本配方

1.7 制漆工艺

A组分:将配方中环氧树脂、助剂、溶剂投入调漆罐中搅拌均匀;然后投入颜填料,搅拌均匀;再进行砂磨至规定细度;最后根据技术指标调整黏度。

B组分:根据配方量投入原材料,搅拌均匀即可。

涂料使用时,A、B组分按100∶20的配比混合均匀。

1.8 涂料性能指标及检测结果

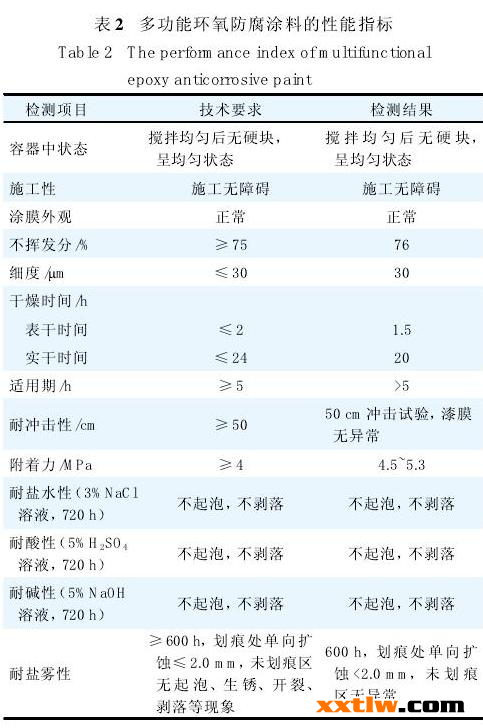

涂料的性能指标及检测结果见表2。

表2 多功能环氧防腐涂料的性能指标

2·结果与讨论

2.1 触变剂的影响

为了实现多功能环氧防腐涂料的底面合一功能,要求涂料一次施工得到较厚涂层,这就要求涂料具有优良的施工性。涂料中常用的触变剂包括气相二氧化硅、蓖麻油、膨润土和聚酰胺蜡等,根据实际工作经验,选用有机膨润土配用聚酰胺蜡作为触变剂,不仅保证了多功能环氧防腐涂料的贮存稳定性,还实现了涂料在施工时膜厚达400~500μm而不流挂,易于一次施工达到较厚涂层。

2.2 固化促进剂的影响

选用的NX-2015固化剂是腰果油改性酚醛胺环氧固化剂,与其他类型的环氧固化剂相比,不仅防腐性能优异,而且低温固化性好,可以在-10~-15℃环境下施工。尽管单用NX-2015的多功能环氧防腐涂料在-10℃左右也能顺利固化,但是其速度明显放缓。为了有效提高涂料的低温固化性,可以添加适量的固化促进剂。在NX-2015中加入适量的固化促进剂后固化速度明显提高,可实现在-10~-15℃下24h内实干。但过量的固化促进剂反而会导致漆膜变脆,影响涂层的最终性能。

2.3 带锈防锈性能

防锈颜料磷酸锌和三聚磷酸铝可以在带锈构件表面形成稳定的保护膜,对于带锈防锈性能具有重要的作用。另外环氧树脂本身对各种底材也具有优良的附着力,其次NX-2015固化剂也可以在带锈表面施工,这些因素均赋予多功能环氧防腐涂料带锈防锈性能。在除去表层松动锈层后,多功能环氧防腐涂料可以顺利施工,并形成致密的涂层,干燥后附着力良好。于室外放置6个月后,涂层的附着力依然优良,仅有轻微的失光变色,有效阻止了锈层的进一步扩展。

2.4 带潮涂装性能

分散剂除了能提高涂料的分散性外,还可提高涂料的着色力以及贮存稳定性等,甚至可以给涂料带来某些新的性能。基材润湿分散剂具有独特的润湿能力,可充分润湿某些难以润湿的表面(如生锈的钢铁和潮湿的底材表面等)。在多功能环氧防腐涂料中添加适量的基材润湿分散剂,可以使涂料顺利实施带潮施工,涂膜干燥后形成致密的保护膜,表面光洁平整,附着力优良,防腐性能良好。另外,选用NX-2015固化剂也有利于涂料在带潮、带锈工件表面上的涂装。

3·结语

研制的多功能环氧防腐涂料具有以下特点:

(1)实现底面合一,提高作业效率;

(2)低表面处理,减少前处理强度,特别是在一些不方便处理的部位和工程上,以及在湿度较大的环境下有独特的优势,例如构件的凹槽处,钢结构返新防护工程,梅雨季节施工和海边工程施工等;

(3)贮存稳定性好,一次喷涂膜厚高,抗流挂性好;

(4)低温固化性好,实现低温(-10℃)固化,突破了常规聚酰胺固化剂5℃以下不固化的局限性;

(5)长效防腐性,耐盐雾性与环氧富锌底漆相当,同时避免了富锌涂料致密性差、锌层耐酸碱性差的弊端,耐5%浓度的酸、碱、盐可达1个月以上。